2013年9月にご紹介しました「省エネタイプのコンプレッサーへ切り替え/電力使用量を削減します!」に続き、省エネ省メンテタイプのコンプレッサーを古川工場に追加導入しました。

従来のコンプレッサーが老朽化してきて切り替えの時期を迎えましたので、以前と同じタイプの「水潤滑式オイルフリースクリューコンプレッサー『GPシリーズ』」(株式会社IHI 社製)と置き換えました。

コンプレッサーの電力使用量は、工場の電力使用量のなかで非常に大きな割合を占めているため、コンプレッサーを省エネタイプのものに順次切り替えていくことで、工場の省エネ効果にも大きく貢献しています。

2015年3月の品質保証部(古川工場)の5S活動事例を紹介します。

今回、品質保証部では製品を損傷しないように工具の定置管理を見直しました。

<改善前の状態&問題点>

第二倉庫の金属探知機付近では、ハンマー等の工具類を写真の様に定置管理していましたが、壁からせり出していたため、金属探知機をかけ終わった製品と接触、損傷させる可能性がありました。

<改善後の状態&効果>

発泡スチロール製の青い板を工具類の形に型取り、そこへ工具をはめ込み、作業台に載せて保管するようにしました。

壁からせり出していた既存の定置管理板は取り外したので、製品と接触、破損させる可能性はなくなりました。

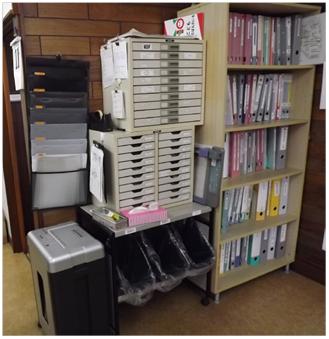

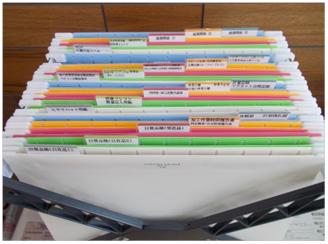

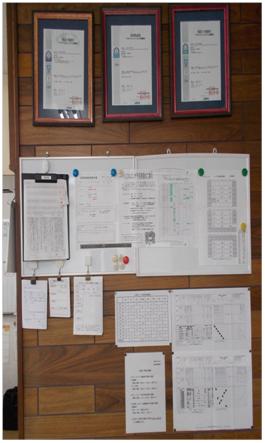

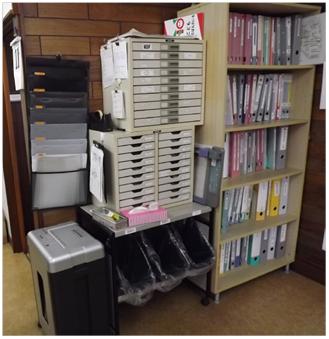

2015年3月の原料課(古川工場)の5S活動事例を紹介します。

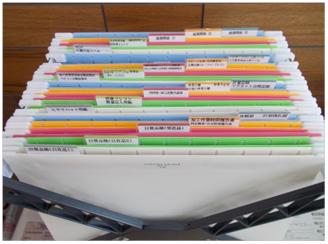

今回、原料課では文書・書類棚の整理整頓、識別の改善をしました。

<改善前の状態&問題点>

届出等の書類がスチール棚2個に保管されており、紙の数量の割に大きなスペースを使っていました。そのスチール棚も上下でずれて置かれており、見た目の印象もよくありませんでした。

奥の文書類の棚については、バインダーにラベルが貼られているものの、識別方法に改善の余地がありました。

<改善後の状態&効果>

(1)スチール棚で保管していた届出等の書類を、ファイル形式の収納に変更しました。省スペース化ができ、体積としては1/3以下になりました。

(2)文書類のバインダーのラベルを色分けし、棚にも色と種類を表示しました。表示、色別することで、今までよりも目的のものを探しやすくなりました。

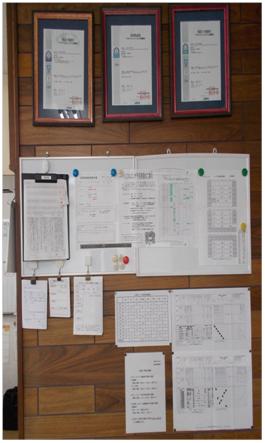

(3)スチール棚を廃止し、棚も配置換えしたことで、新たなスペースができ、掲示用スペースを拡張することができました。

(1)ファイル形式に変更、必要スペースは1/3

(2)ラベルの色別、表示

(3)掲示用スペースの拡張

2015年3月の製造部(本社)のKY活動事例を紹介します。

以下の作業をテーマとして取り上げ、KYT(危険予知訓練)を実施しました。

テーマ

ロール紙切り取り作業

1ラウンド:どんな危険が潜んでいるか?

2ラウンド:これが危険ポイントだ!

以下の危険が挙げられ、重要危険ポイントを設定しました。

| ○ |

1 |

ロール紙を引っぱって後退する際、他の作業者にぶつかり、怪我をする。 |

| ○ |

2 |

ロール紙を引っぱる際、後方のパレットや台車に気づかず、躓き転倒し怪我をする。 |

|

3 |

ロール紙を切る時、カッターナイフで手を切る |

|

4 |

素手で作業していると、紙で手を切り怪我をする。 |

| ◎ |

5 |

周辺が散らかっていると、躓き転倒し怪我をする。 |

◎:最重要危険ポイント/○:重要危険ポイント

3ラウンド:あなたならどうする?

上記の◎最重要危険ポイントに対して、以下の具体的対策案が提案されました。

| ※ |

1 |

整理、整頓をする |

| ※ |

2 |

他の作業者に、注意しながら作業する |

※:重点実施項目

4ラウンド:私たちはこうする!

上記の対策案を実施するために、以下のチーム行動目標と指差し呼称を設定しました。

| チーム行動目標 |

ロール紙を切り取る作業をする際は、整理・整頓をし、周囲の安全を確認して、作業しよう |

| 指差し呼称 |

周囲、安全確認 ヨシ! |

2015年3月の総務部(古川工場)のKY活動事例を紹介します。

以下の作業をテーマとして取り上げ、KYT(危険予知訓練)を実施しました。

テーマ

ドラム缶計量器取り付け作業

1ラウンド:どんな危険が潜んでいるか?

2ラウンド:これが危険ポイントだ!

以下の危険が挙げられ、重要危険ポイントを設定しました。

| ○ |

1 |

ホイストの真下に計量器台車を置かないと、吊り上げる際に台車が横方向へ引っ張られて動き、作業者に当たる。 |

| ◎ |

2 |

計量器取り付けの際、台車のキャスターをロックしていないと台車が動き、作業者に当たる。 |

| ○ |

3 |

計量器を吊り上げた後、台車を計量場所に置いたままにしていると、計量作業に気をとられ作業者が台車とぶつかる。 |

| ◎ |

4 |

計量器取り付け後、台車を移動した際にキャスターロックをし忘れると台車が動き出し、作業者に当たる。 |

◎:最重要危険ポイント/○:重要危険ポイント

3ラウンド:あなたならどうする?

上記の◎最重要危険ポイントに対して、以下の具体的対策案が提案されました。

| ※ |

1 |

台車を移動するごとにキャスターをロックする。 |

※:重点実施項目

4ラウンド:私たちはこうする!

上記の対策案を実施するために、以下のチーム行動目標と指差し呼称を設定しました。

| チーム行動目標 |

台車を置くときは必ずキャスターをロックし、動かないようにしよう。 |

| 指差し呼称 |

「台車キャスターロック ヨシ!!」 |

古川工場に粉砕加工室を増室しました。

粉砕室は当社の粉砕事業(受託粉砕事業、フッ素樹脂潤滑用添加剤事業とも)には、なくてはならない仕事道具のひとつです。特に受託粉砕事業では、お客様の製品毎に専用部屋を用意して粉砕するため、粉砕室の数は対応力に直結します。

とはいえ、限られた敷地、限られた建物内に新たな粉砕室を作るのは、非常に難しいことです。そんな中、昨期から進めてきた工程改善等により、既存の加工室や設備などを省スペース化することができ、空いてきたスペースを新たな粉砕加工室に整備し、1室増やすことができました。

わずか1室の増室ですが、古川工場の対応力に大きく影響するものと考えており、お客様のご要望に今まで以上にお応えできるようにしていきたいと思っています。

古川工場に小型除雪機を導入しました。

古川工場の所在地である岐阜県飛騨地方は豪雪地帯です。その中でも古川工場がある飛騨市古川町畦畑はさらに雪深い地区であり、毎年沢山の雪が降り積もります。そのため、工場内の通路の除雪、屋根の雪下ろしなどをする必要があり、社員が就業時間中に行っています。

これまでは大型除雪車(ホイールローダー)で除雪していましたが、運転するには資格が必要なため、限られた社員しか行えませんでした。今年は例年よりも雪が多く、もっと手軽に除雪できるものが欲しいという要望を受けて、今回、小型除雪機を導入しました。

導入された小型除雪機は資格がいらず、今までよりも多くの社員が利用できるため、手軽にこまめに除雪作業をすることができます。(今冬に限っては安全性確認、運用方法確立のため、利用者を限定しています。)

除雪作業や雪下ろしは社員が通常業務の合間をぬいながら交代で行わなければならないので、できるかぎり効率的に進めるためにも、この小型除雪機を有効に活用していきます。