古川工場に静脈認証によるセキュリティシステムを導入しました。

静脈認証とは手のひらや指の血管の形を読み取り本人確認を行う認証方式のことです。

古川工場の事務所の入口に写真のようなシステムが導入され、あらかじめ登録された社員が手のひらをかざすことで、セキュリティが解除、設定されます。また、品証棟や各部の事務所のキーも、このセキュリティを解除した後にしか持ち出せないため、工場全体としてのセキュリティ向上に繋がっています。

工場内への不審者の侵入防止策として今後運用していきます。

喜多さんの進化抄録集

古川工場に静脈認証によるセキュリティシステムを導入しました。

静脈認証とは手のひらや指の血管の形を読み取り本人確認を行う認証方式のことです。

古川工場の事務所の入口に写真のようなシステムが導入され、あらかじめ登録された社員が手のひらをかざすことで、セキュリティが解除、設定されます。また、品証棟や各部の事務所のキーも、このセキュリティを解除した後にしか持ち出せないため、工場全体としてのセキュリティ向上に繋がっています。

工場内への不審者の侵入防止策として今後運用していきます。

2015年2月の技術部(古川工場)の5S活動事例を紹介します。

今回、技術部ではデシカント除湿機の排気ダクトを以下のように改良しました。

デシカント除湿機の排気用ダクトが固定されておらず、冬季の除雪の邪魔になっていました。また見栄えも良くありませんでした。

排気ダクトを持ち上げて固定することにより、冬季の除雪の妨げは解消され、掃除もしやすくなりました。また見栄えもよくなりました。

2015年2月の開発部(古川工場)のKY活動事例を紹介します。

以下の作業をテーマとして取り上げ、KYT(危険予知訓練)を実施しました。

暖房機器への燃料充填作業

以下の危険が挙げられ、重要危険ポイントを設定しました。

| ○ | 1 | ストーブが付いた状態で灯油を給油すると引火する |

|---|---|---|

| ○ | 2 | 給油する際、給油ホースの先についた灯油がはねて目に入る |

| ○ | 3 | 灯油がこぼれて大量に皮膚につき皮膚があれる |

| ○ | 4 | 灯油がいっぱい入ったポリタンクを無理な姿勢で持ち上げ給油を行うと腰を痛める |

| ◎ | 5 | ポリタンクを倒しコンセントに灯油がかかり引火する |

| ○ | 6 | 満タンのポリタンクを持ち上げようとして腰を痛める |

| ◎ | 7 | ストーブに給油中、灯油があふれコンセントにかかり引火する |

◎:最重要危険ポイント/○:重要危険ポイント

上記の◎最重要危険ポイントに対して、以下の具体的対策案が提案されました。

| ※ | 1 | コンセントの周りに吸着マットを敷いてから給油する |

|---|---|---|

| ※ | 2 | ポリタンクにラインをつけ、給油量の上限を決める |

※:重点実施項目

上記の対策案を実施するために、以下のチーム行動目標と指差し呼称を設定しました。

| チーム行動目標 | 給油するときはポリタンクへの給油量を守り、コンセントの周りに吸着マットを敷いてから行なう |

|---|---|

| 指差し呼称 | 給油量よし! 吸着マットよし! |

2015年2月の原料課(古川工場)のKY活動事例を紹介します。

以下の作業をテーマとして取り上げ、KYT(危険予知訓練)を実施しました。

フレコン原料運搬作業

以下の危険が挙げられ、重要危険ポイントを設定しました。

| 1 | 勢いよくリフトを運転すると、フォークが補助者に当たり怪我をする。 | |

|---|---|---|

| ◎ | 2 | 補助者と運転者の呼吸が合わないと、フレコンの帯とフォークの間に手を挟む。 |

| 3 | フレコンの帯を確実に掛けないと、帯が外れフレコンが落下し、補助者に当たる。 | |

| 4 | フレコンの周りに物があると、補助者が躓き体勢を崩し、フォークに当たる。 | |

| 5 | フレコンを吊り上げたとき、上部に気をつけないとマストがシャッターに当たる。 | |

| ○ | 6 | フレコンを吊り上げたとき、帯が劣化しているとフレコンが落下し、周りの作業者に当たる。 |

◎:最重要危険ポイント/○:重要危険ポイント

上記の◎最重要危険ポイントに対して、以下の具体的対策案が提案されました。

| ※ | 1 | 補助者がフレコンの帯を掛けたら手を離し、リフトマンに合図をする。 |

|---|---|---|

| ※ | 2 | リフトマンは補助者の手が離れたことを確認してから操作する。 |

※:重点実施項目

上記の対策案を実施するために、以下のチーム行動目標と指差し呼称を設定しました。

| チーム行動目標 | 補助者はフレコンの帯を掛けたら手を離してリフトマンに合図し、リフトマンは補助者の手が離れたことを確認してから操作しよう。 |

|---|---|

| 指差し呼称 | 補助者:「フレコン帯掛けよし!」 リフトマン:「補助者の退避よし!」(指差し呼称を合図とする) |

2015年2月の製造部(本社)のKY活動事例を紹介します。

以下の作業をテーマとして取り上げ、KYT(危険予知訓練)を実施しました。

片付け、戸締まり作業

以下の危険が挙げられ、重要危険ポイントを設定しました。

| 1 | 足元が暗いところでは、パレットなどに躓き怪我をする | |

|---|---|---|

| ○ | 2 | 洗浄室に作業者がいることに気づかず、洗浄室前を消灯してしまい、出てきた作業者が物に躓き怪我をする |

| 3 | 洗浄室から浸み出してくる水で滑って怪我をする | |

| ◎ | 4 | 洗浄室に作業者がいることに気づかず、戸締まりをしてしまい、出られなくなる |

◎:最重要危険ポイント/○:重要危険ポイント

上記の◎最重要危険ポイントに対して、以下の具体的対策案が提案されました。

| ※ | 1 | 戸締まりをする前に、洗浄室内を確認する |

|---|---|---|

| 2 | 夕礼時に、点呼する |

※:重点実施項目

上記の対策案を実施するために、以下のチーム行動目標と指差し呼称を設定しました。

| チーム行動目標 | 戸締まりをする際は、洗浄室内を確認してから施錠しよう |

|---|---|

| 指差し呼称 | 洗浄室内確認 ヨシ! |

2014年7月にご紹介した「粉砕室のカーテンを防音仕様に/騒音対策を拡充!」に続き、本社製造部で未設置だった粉砕室に防音仕様のカーテンを設置しました。

粉砕設備からは様々な騒音がでます。粉砕機によっては非常に大きな騒音になることがあり、周辺地域に対する騒音対策をしっかりとする必要があります。

今回の追加設置により、カーテンで対策できる粉砕室については、防音対策することができました。

前回の設置のときにも、大きな防音効果を感じることができましたが、今回もその効果は身をもって感じることができ、粉砕室の中と外では感じる音の大きさは明らかに違います。

今後も、出来る限り騒音を減らすよう、改善を続けていきます。

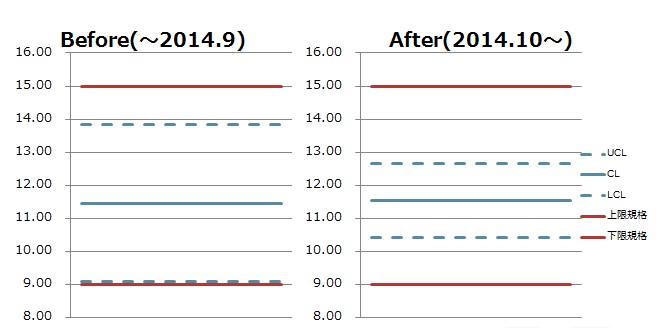

KTL-610(自社製品)/Dp50

Dp50に影響する制御パラメータの調整をシビアに行いました。

※当社のノウハウとなる部分につきましては、抽象的な表現にさせていただいています。ご了承ください。