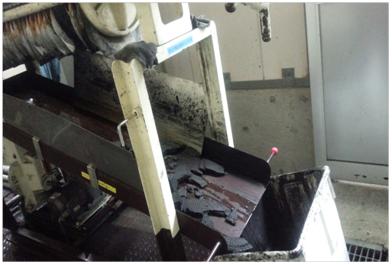

2015年6月の技術部(古川工場)のKY活動事例を紹介します。

以下の作業をテーマとして取り上げ、KYT(危険予知訓練)を実施しました。

テーマ

ミシン修理作業

1ラウンド:どんな危険が潜んでいるか?

2ラウンド:これが危険ポイントだ!

以下の危険が挙げられ、重要危険ポイントを設定しました。

| ◎ |

1 |

電源が入ったまま作業を行うと、スイッチペダルに触れた際、動きだし巻き込まれる。 |

|

2 |

中腰での作業が多い為、腰痛になる。 |

| ○ |

3 |

微調整するためプーリーを回す時、ベルトを持って回すとプーリーとの間で手を挟む。 |

| ◎ |

4 |

電源を切っても残留電気により少し回ってしまう為、作業時スイッチペダルに触った際、巻き込まれる。 |

|

5 |

手袋をして作業しないと、針やカッターで手を負傷する。 |

◎:最重要危険ポイント/○:重要危険ポイント

3ラウンド:あなたならどうする?

上記の◎最重要危険ポイントに対して、以下の具体的対策案が提案されました。

| ※ |

1 |

スイッチをOFFにし、スイッチペダルを踏んで完全に動かなくなることを確認する。 |

※:重点実施項目

4ラウンド:私たちはこうする!

上記の対策案を実施するために、以下のチーム行動目標と指差し呼称を設定しました。

| チーム行動目標 |

ミシン修理をする時は、電源スイッチをOFFにしてスイッチペダルを踏み動かない事を確認してから行おう!! |

| 指差し呼称 |

動作停止よし!! |

2015年5月の開発部(古川工場)の5S活動事例を紹介します。

今回、開発部ではサンプル袋の保管方法を改善し整理整頓しました。

<改善前の状態&問題点>

開発部では複数の種類のサンプル袋を使用する為、実験室には多くのサンプル袋を保持しています。引き出しの中に保管していますが、袋サイズの種類も多く袋同士が重なっており、必要なサイズのサンプル袋を見つけにくく、取り出しにくい状態でした。

<改善後の状態&効果>

ファイルケースでサンプル袋ケースを作成し、種類ごとに分けて収納し、サイズをラベル表示しました。これにより必要なサンプル袋がすぐにわかり、取り出しやすくなりました。またケース上部に取り出し口を作成したことで、片手でサンプル袋を引き出せ作業効率も良くなりました。

2015年5月の第1製造部(古川工場)の5S活動事例を紹介します。

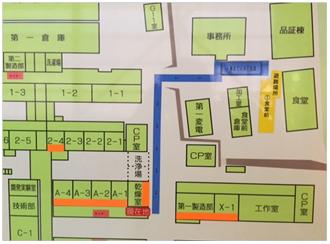

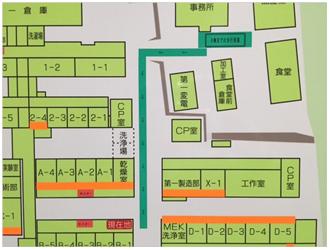

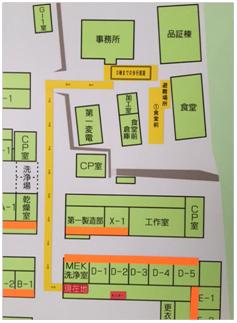

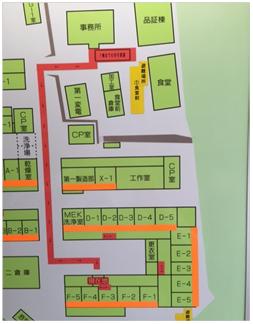

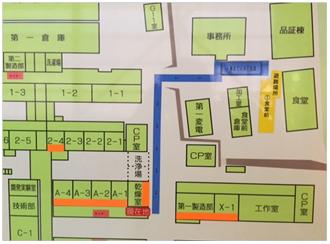

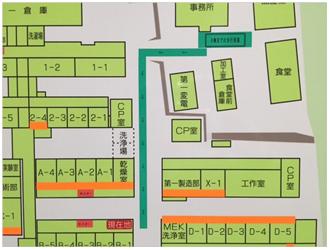

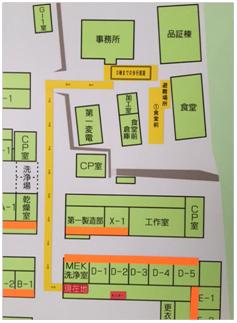

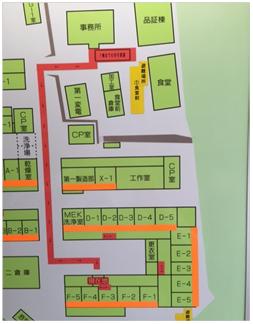

今回、第1製造部では工場内配置図を利用した見える化をしました。

<改善前の状態&問題点>

各棟に設置してある古川工場配置図は、工場全体および現在地がわかる表示となっているが、お客様や来場者が見た場合、第1製造部のエリアがどこなのかがわからず、 また現在地までどこを歩行してきたのかがわかりにくい状態でした。

<改善後の状態&効果>

各棟の配置図に、オレンジ色のテープで作業室を色分けし、第1製造部エリアが一目で分かるよう改良しました。 また、事務所から各作業棟までの歩行経路を表示することで、現在地から事務所までの通路が明確になり、位置関係がより分かりやすくなりました。 さらに、場内の7箇所に設置してあるモニターの場所も表示を行いました。

2015年5月の総務部(古川工場)のKY活動事例を紹介します。

以下の作業をテーマとして取り上げ、KYT(危険予知訓練)を実施しました。

テーマ

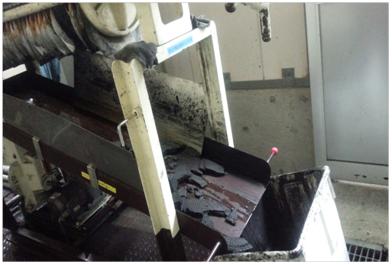

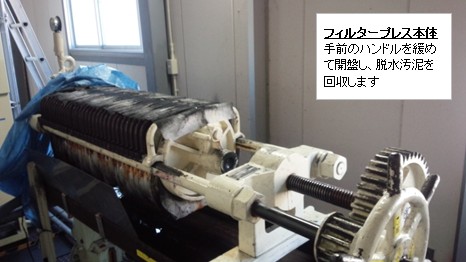

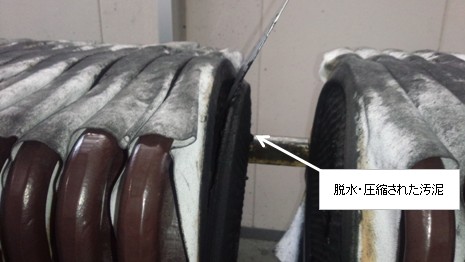

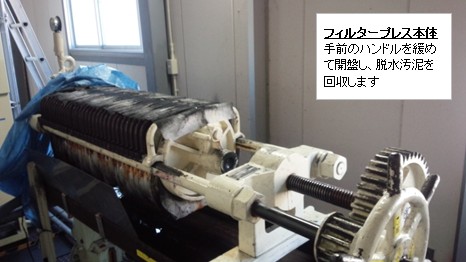

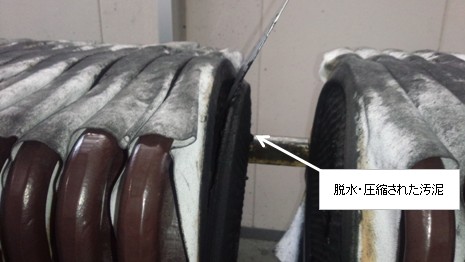

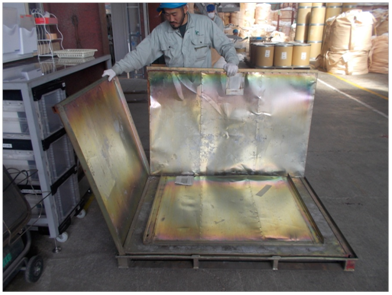

排水汚泥回収作業

1ラウンド:どんな危険が潜んでいるか?

2ラウンド:これが危険ポイントだ!

以下の危険が挙げられ、重要危険ポイントを設定しました。

| ○ |

1 |

フィルタープレス開盤及び締め付け時のハンドル操作は、正面で行わないと無理な力がかかり、腰を痛める。 |

| ○ |

2 |

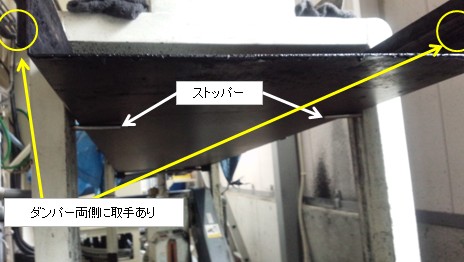

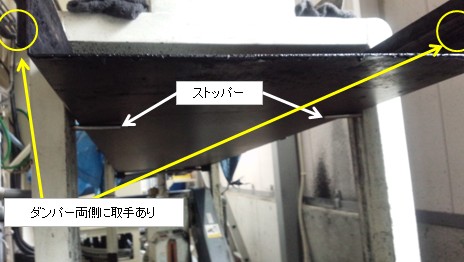

二人で排出ダンパーを下げる時、ダンパーの取っ手をしっかり持っていないと、ストッパーを外したとたんに急に重さが加わり、支える際に腰を痛める。 |

| ◎ |

3 |

汚泥を容器に回収しダンパーを元の位置に戻した時、ストッパーの差し込みが不十分であるとダンパーが落下し、容器を持ち上げようとした腕に当たる。 |

| ○ |

4 |

回収した汚泥は約25kgあるため、ドラム缶に移すときは二人で持ち上げないと腰を痛める。 |

◎:最重要危険ポイント/○:重要危険ポイント

3ラウンド:あなたならどうする?

上記の◎最重要危険ポイントに対して、以下の具体的対策案が提案されました。

| ※ |

1 |

ダンパーをセットした時は、ストッパーが確実に差し込んであることを確認する。 |

※:重点実施項目

4ラウンド:私たちはこうする!

上記の対策案を実施するために、以下のチーム行動目標と指差し呼称を設定しました。

| チーム行動目標 |

ダンパーを元の位置に戻す時は、ストッパーがしっかりと差し込まれているか確認しよう。 |

| 指差し呼称 |

「ストッパーヨシ!」 |

2015年5月の技術部(古川工場)のKY活動事例を紹介します。

以下の作業をテーマとして取り上げ、KYT(危険予知訓練)を実施しました。

テーマ

分級機の分解組立(対象:上部作業者)

1ラウンド:どんな危険が潜んでいるか?

2ラウンド:これが危険ポイントだ!

以下の危険が挙げられ、重要危険ポイントを設定しました。

| ○ |

1 |

フォークリフト運転者が操作を誤り、機械のバランスが崩れ転倒して作業者に接触し怪我をする。 |

| ◎ |

2 |

フォークリフト運転者から見えにくい位置で分解組み立てを行う為、合図をしっかり行わないと上部作業者がフォークリフトと機械に接触し挟まれる。 |

| ◎ |

3 |

フォークリフトで持ち上げている機械に手や身体を添えていると、挟まれる。 |

| ○ |

4 |

上部作業者がバランスを崩したり足を滑らせて転倒する。 |

◎:最重要危険ポイント/○:重要危険ポイント

3ラウンド:あなたならどうする?

上記の◎最重要危険ポイントに対して、以下の具体的対策案が提案されました。

| ※ |

1 |

フォークリフト運転者から見える位置で確実に合図する。 |

|

2 |

フォークリフト運転者も上部作業者の位置を把握して操作する。 |

|

3 |

フォークリフトや機械に挟まれない位置を確保して作業する。 |

※:重点実施項目

4ラウンド:私たちはこうする!

上記の対策案を実施するために、以下のチーム行動目標と指差し呼称を設定しました。

| チーム行動目標 |

フォークリフト運転者に合図する時は、運転者に見える位置で安全に作業しよう! |

| 指差し呼称 |

位置ヨシ! 合図ヨシ! |

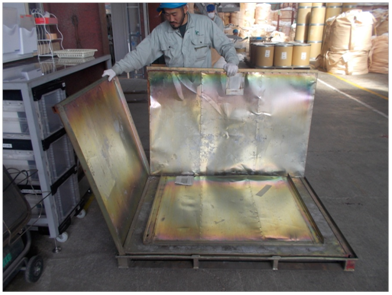

2015年5月の原料課(古川工場)のKY活動事例を紹介します。

以下の作業をテーマとして取り上げ、KYT(危険予知訓練)を実施しました。

テーマ

鉄カゴ収納作業

1ラウンド:どんな危険が潜んでいるか?

2ラウンド:これが危険ポイントだ!

以下の危険が挙げられ、重要危険ポイントを設定しました。

|

1 |

カゴが金属の為、手袋をしてないと端で手を切り怪我をする。 |

|

2 |

蓋を収納するとき、無理な体勢で持ち上げようとすると腰痛になる。 |

| ◎ |

3 |

積み重ねて収納するとき、持っている場所が悪いと手を挟み怪我をする。 |

| ○ |

4 |

カゴを分解するとき、周りに人がいるとカゴと接触し怪我をする。 |

| ○ |

5 |

カゴを倒して分解する為、後ろへ下がったとき足元に物があると転倒し怪我をする。 |

◎:最重要危険ポイント/○:重要危険ポイント

3ラウンド:あなたならどうする?

上記の◎最重要危険ポイントに対して、以下の具体的対策案が提案されました。

| ※ |

1 |

積み重ねて収納するときは、端を置いてスライドさせる。 |

※:重点実施項目

4ラウンド:私たちはこうする!

上記の対策案を実施するために、以下のチーム行動目標と指差し呼称を設定しました。

| チーム行動目標 |

積み重ねて収納するときは、端を置いてスライドさせて重ねよう。 |

| 指差し呼称 |

作業方法確認よし!(作業開始時) |

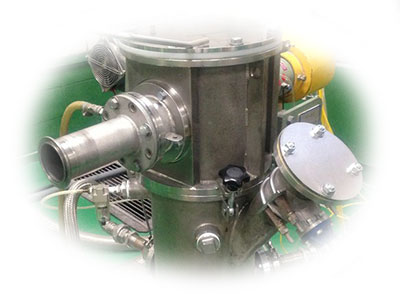

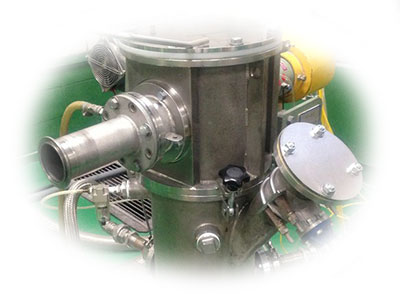

古川工場にカウンタージェットミル(ホソカワミクロン社製)を追加導入しました。

今期43期は、本社で製造できる品番を古川工場でも製造できるようにしていこうという会社の方針が出されました。このことはBCPの観点からとても大切なことであり、また喜多村全体のレベルアップにも繋がることです。

本社ではカウンタージェットミルの仕事が主となっているため、古川工場へスムーズにまたスピーディに製造移管するためにも、今回の追加導入は必要不可欠といえるものです。

今回の導入により古川工場のカウンタージェットミルAFG200型は8台となりました。お客様に対して手を尽くすことができるよう、必要な設備があれば今後も積極的に導入していきます。