古川工場の既存の建物の部屋を改築、シャッター等を整備し、支給品倉庫として使用できるようにしました。

受託粉砕事業では、お客様から原料や包材などをお預かりしてお仕事させていただきます。お預かりしたそれらのご支給品を製造完了まで大切にお預かり致します。

喜多さんの進化抄録集

古川工場の既存の建物の部屋を改築、シャッター等を整備し、支給品倉庫として使用できるようにしました。

受託粉砕事業では、お客様から原料や包材などをお預かりしてお仕事させていただきます。お預かりしたそれらのご支給品を製造完了まで大切にお預かり致します。

古川工場の変電設備の周りに扉を設置し、屋外と遮断しました。

古川工場のある飛騨古川畦畑は、冬季は非常に雪深いところになります。変電設備を屋外と遮断することで冬季の風雪から守り、トラブルを防ぎ、製造への雪による支障を減らしています。

無機系機能材料/Dp50

(単位:µm)

粉砕機内の原料の量を安定化しました。

※当社のノウハウとなる部分につきましては、抽象的な表現にさせていただいています。ご了承ください。

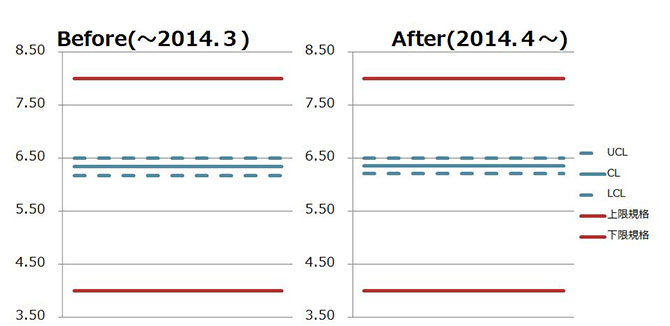

無機系機能材料/Dp50

(単位:µm)

粉砕機内の原料の量を安定化しました。

※当社のノウハウとなる部分につきましては、抽象的な表現にさせていただいています。ご了承ください。

2015年7月の技術部(古川工場)の5S活動事例を紹介します。

今回、技術部ではマグネット・シャコ万力等を定置管理するようにしました。

溶接用マグネット、シャコ万力、ハンドバイス、溶接手袋が壁やボックスにバラバラに置かれていました。どこに何があるのかひと目では分からない状態で、見た目もよくありませんでした。

それぞれの道具をフックに掛けて保管できるような専用パネルを製作し、定置管理するようにしました。これにより、何がどこにあるかをひと目で分かるようになり、探す手間が低減しました。

2015年7月の原料課(古川工場)の5S活動事例を紹介します。

今回、原料課では金属探知機作業時にフレコンを支える作業者がいなくてもいいように改善をし、人手を減らしました。

金属探知機の出口に設置したフレコンは、ある程度の量のものがフレコン内に溜まるまでは自立しないため、人が支えていないと、ものがうまく入っていかない状態でした。

金属探知機に、ポールを取り付け、フレコンの紐が引っ掛けられるようにしました。

これにより人が支えていなくても、金属探知機を通過したものがうまくフレコンに入るようになり、この作業にかかる人手を減らすことができました。また、ポールは伸縮式なので、片付け時には今まで同様のスペースで済み場所をとりません。

2015年7月の品質保証部(古川工場)のKY活動事例を紹介します。

以下の作業をテーマとして取り上げ、KYT(危険予知訓練)を実施しました。

溶剤を加熱して行う異物検査

以下の危険が挙げられ、重要危険ポイントを設定しました。

| ◎ | 1 | 換気扇を稼動しないで検査を実施すると、溶剤の臭いが漏れ作業室内にいる人の気分が悪くなる。 |

|---|---|---|

| ○ | 2 | アクリルカバーを開けたまま検査を実施すると、溶剤の臭いが漏れ作業室内にいる人の気分が悪くなる。 |

| 3 | ホットスターラーのプレート部分を直に触ると火傷する。 | |

| 4 | 熱くなった三角フラスコの下部を持つと火傷する。 |

◎:最重要危険ポイント/○:重要危険ポイント

上記の◎最重要危険ポイントに対して、以下の具体的対策案が提案されました。

| ※ | 1 | 溶剤を加熱して行う異物検査は、換気扇を稼動してから実施する。 |

|---|

※:重点実施項目

上記の対策案を実施するために、以下のチーム行動目標と指差し呼称を設定しました。

| チーム行動目標 | 溶剤を加熱する前に換気扇を稼動して作業をしよう |

|---|---|

| 指差し呼称 | 換気扇ヨシ! |