2015年8月の品質保証部(本社)の5S活動事例を紹介します。

今回、本社品質保証部ではエアーホースのリールを設置して、ホースが汚れないようにしました。

<改善前の状態&問題点>

作業室のエアーホースは、ホースを巻いて壁に掛けていましたが、巻き方が雑だと、床に垂れ下がってホースが汚れたりしていました。

<改善後の状態&効果>

リールを設置することで、使用時に必要な長さだけ伸ばし、収納時も床に垂れ下がることが無くなり、ホースが汚れることも無くなりました。

喜多さんの進化抄録集

2015年8月の品質保証部(本社)の5S活動事例を紹介します。

今回、本社品質保証部ではエアーホースのリールを設置して、ホースが汚れないようにしました。

作業室のエアーホースは、ホースを巻いて壁に掛けていましたが、巻き方が雑だと、床に垂れ下がってホースが汚れたりしていました。

リールを設置することで、使用時に必要な長さだけ伸ばし、収納時も床に垂れ下がることが無くなり、ホースが汚れることも無くなりました。

2015年8月の開発部(古川工場)の5S活動事例を紹介します。

今回、開発部では電子顕微鏡用具の定置管理をするようにしました。

電子顕微鏡用具は引出の中にバラバラに入っており見栄えが悪く、またサンプル台(写真手前の丸いもの)が使用後のものと未使用のものが混在することも多々あり、使い勝手が悪い状態でした。

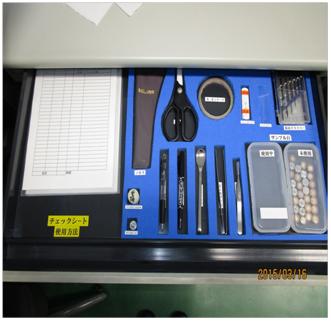

必要となる器具を揃え、定位置管理を行いました。これによって各器具をどこにしまえばいいか一目で分かるようになり、使いやすさと見栄えが改善しました。サンプル台も未使用のものと使用中のものをケースで分けることで混同を防止し、サンプル自体も保護できるようになりました。

2015年8月の品質保証部(古川工場)のKY活動事例を紹介します。

以下の作業をテーマとして取り上げ、KYT(危険予知訓練)を実施しました。

第二倉庫シュリンク作業

以下の危険が挙げられ、重要危険ポイントを設定しました。

| ◎ | 1 | シュリンク作業は後ろ向き(後退)作業のため、周囲にパレットなどが置いてあるとつまずいて転倒し怪我をする。 |

|---|---|---|

| ◎ | 2 | 積載パレットを、金探機用ローラーに近づけ過ぎるとシュリンク作業中にローラーに接触し怪我をする。 |

| ○ | 3 | 金探作業は二人作業のため、別の作業者に気付かずシュリンク作業を行うと、別の作業者に接触し怪我をする。 |

| ○ | 4 | シュリンク作業は腰を曲げての作業なため、連続(数枚続けて行う)で作業をすると腰に負担がかかり、腰痛になる。 |

◎:最重要危険ポイント/○:重要危険ポイント

上記の◎最重要危険ポイントに対して、以下の具体的対策案が提案されました。

| ※ | 1 | シュリンク作業を行う時は、周辺にパレットなどの不要物がない事を確認し作業を行う。 |

|---|---|---|

| ※ | 2 | シュリンク作業を行う時は、他の作業者が接触する場所にいないか確認して作業を行う。 |

※:重点実施項目

上記の対策案を実施するために、以下のチーム行動目標と指差し呼称を設定しました。

| チーム行動目標 | シュリンク作業を行う時は、他の作業者やパレットなどの不要物がないか確認して作業を行う。 |

|---|---|

| 指差し呼称 | 周囲確認 ヨシ! |

2015年8月の第1製造部(古川工場)のKY活動事例を紹介します。

以下の作業をテーマとして取り上げ、KYT(危険予知訓練)を実施しました。

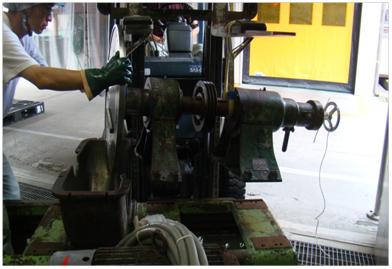

ミル組み立て作業

以下の危険が挙げられ、重要危険ポイントを設定しました。

| ◎ | 1 | シャフトをフォークリフトで吊り上げる時に、一気に上げるとバランスを崩しシャフトが作業者に当たる。 |

|---|---|---|

| ◎ | 2 | シャフトをフォークリフトで吊り上げる時に、シャフトが並行になるようにベルトスリングを掛けないと、シャフトが傾き、作業者に当たる。 |

| 3 | シャフトをフォークリフトで吊り上げ本体にのせる時、急停止するとシャフトがふられ、作業者に当たる。 |

◎:最重要危険ポイント/○:重要危険ポイント

上記の◎最重要危険ポイントに対して、以下の具体的対策案が提案されました。

| ※ | 1 | シャフトを吊り上げる時に、少し持ち上げた状態でシャフトのバランスを確認してから作業を行う。 |

|---|

※:重点実施項目

上記の対策案を実施するために、以下のチーム行動目標と指差し呼称を設定しました。

| チーム行動目標 | シャフトをリフトで吊り上げるときは、地切りの時点でバランスを確認してから、ゆっくり吊り上げよう。 |

|---|---|

| 指差し呼称 | バランスよし!(地切りの時点で) |

古川工場の既存の建物の部屋を改築、シャッター等を整備し、支給品倉庫として使用できるようにしました。

受託粉砕事業では、お客様から原料や包材などをお預かりしてお仕事させていただきます。お預かりしたそれらのご支給品を製造完了まで大切にお預かり致します。

古川工場の変電設備の周りに扉を設置し、屋外と遮断しました。

古川工場のある飛騨古川畦畑は、冬季は非常に雪深いところになります。変電設備を屋外と遮断することで冬季の風雪から守り、トラブルを防ぎ、製造への雪による支障を減らしています。

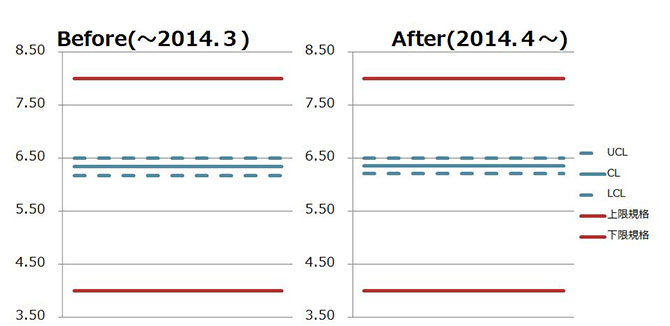

無機系機能材料/Dp50

(単位:µm)

粉砕機内の原料の量を安定化しました。

※当社のノウハウとなる部分につきましては、抽象的な表現にさせていただいています。ご了承ください。