2025年11月の製造部(本社)の5S活動事例を紹介します。

製造部では「2ピースボールバルブの保管場所改善」を実施しました。

<改善前の状態&問題点>

工具室内に重量物のボールバルブが保管されていますが、乱雑な状態で保管されており取り出す際に崩れる危険がありました。

<改善後の状態&効果>

重量物でも保管できるような台車を作成しました。取っ手とキャスターを付けてあるので引き出して安全に取り出しやすくなり見た目もスッキリした状態となりました。

喜多さんの進化抄録集 : みんな de KAIZEN

このカテゴリーでは、製造現場などが主体となって進める改善活動を紹介しています。 主に5S活動やKY(危険予知)活動、管理図によるトレンド管理活動の成果を掲載しています。

※翻訳ツール(右上)を利用して翻訳した場合、「喜多さんの進化抄録集」以外のコーナーへ移動すると日本語表示に戻ります。ご了承ください。

各部門で5S責任者を選出し5S活動を推進、その成果を毎月発表会にて全社に展開しています。 また、毎月1回社長を筆頭に5S責任者が各部門を巡視し、5Sができていない箇所やさらなる5S改善ができる箇所などを見つけ、5Sの維持向上を徹底的に行っています。

各部門でKYT(危険予知訓練)を実施しています。部門において潜んでいる危険源を特定、分析し、それを解決する為の対策を考え、その成果を毎月発表会にて全社に展開しています。 この活動により、社員一人ひとりの危険への感受性を鋭くし、要所要所の集中力を高め、労働安全推進への意識を高めています。

当社の製造現場では管理図による製品粒径のトレンド管理をしてます。粒径規格とは別に過去のデータを基にして管理限界を設定し、製造工程が安定状態にあるかを常に監視しています。 さらに、管理図の管理限界の幅を狭くする、つまり製造工程をより安定状態するために、工程改善等を実施しています。 管理図によるトレンド管理活動の成果についても、5S、KYとともに発表会で全社に展開しています。

2025年11月の製造部(本社)の5S活動事例を紹介します。

製造部では「2ピースボールバルブの保管場所改善」を実施しました。

工具室内に重量物のボールバルブが保管されていますが、乱雑な状態で保管されており取り出す際に崩れる危険がありました。

重量物でも保管できるような台車を作成しました。取っ手とキャスターを付けてあるので引き出して安全に取り出しやすくなり見た目もスッキリした状態となりました。

2025年11月の製造部(本社)の5S活動事例を紹介します。

製造部では「工具室ワイヤーロープ置き場の改善」を実施しました。

工具室にワイヤーロープが保管してありますが、何十年も使用していない物やよれてしまい使用できない物がそのまま保管してありました。余分な物が壁に何十本と引っ掛けられ整理されていない状態となっていました。

今後使用できる物を厳選し、よれて使用できない物は廃棄しました。また種類ごとに分けて掛けるようにしたので取り出しやすく探し出す手間も無くなりました。見た目も綺麗な状態となりました。

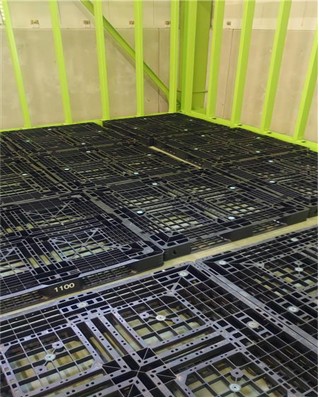

2025年11月の原料部(古川工場)の5S活動事例を紹介します。

原料部では「信包倉庫フレコン原料保管場所のパレット変更」を実施しました。

信包倉庫のフレコン原料保管場所には結露対策として床にプラスチック製のパレットが敷き詰められています。しかし、強度が弱く割れてしまう事がある為、作業に支障が出ることがありました。

強度の強い再生樹脂パレットに変更しました。これまでより割れにくくなり、作業が行いやすくなりました。

2025年11月の原料部(古川工場)の5S活動事例を紹介します。

原料部では「再生シュリンク回収ドラム」を実施しました。

原料部では使用済みのシュリンクをきれいなものと汚れたもので分別しています。しかし、写真の通りフレコンに入れて保管しているため場所を取っており、通路にはみ出している状態でした。

大型のドラムにポリ袋を入れて管理するようにしました。これにより通路にはみ出さなくなり、見た目もすっきりしました。

2025年11月の第1製造部(古川工場)のKY活動事例を紹介します。

以下の作業をテーマとして取り上げ、KYT(危険予知訓練)を実施しました。

フォークリフト使用後の安全確認作業

以下の危険が挙げられ、重要危険ポイントを設定しました。

| ◎ | 1 | フォークリフト使用後にエンジンを切らずに離席すると、何かの拍子にレバーやアクセルが動き、急に動き出す危険がある。 |

|---|---|---|

| ◎ | 2 | フォークリフト使用後に鍵を挿したまま離席すると、何かの拍子にフォークリフトが急に動き出す危険がある。 |

| ◎ | 3 | フォークリフト使用後にサイドブレーキをかけていないとフォークリフトが動き出す危険がある。 |

| ◎ | 4 | フォークリフト使用後にフォークを上げたまま放置すると、通行人や他の作業者が引っ掛けて怪我をする。 |

◎:最重要危険ポイント/○:重要危険ポイント

上記の◎最重要危険ポイントに対して、以下の具体的対策案が提案されました。

| ※ | 1 | 使用後はエンジンを切り、鍵を抜く。 |

|---|---|---|

| 2 | 使用後はサイドブレーキを引く。 | |

| 3 | 使用後はフォークを地面に下す。 |

※:重点実施項目

上記の対策案を実施するために、以下のチーム行動目標と指差し呼称を設定しました。

| チーム行動目標 | フォークリフト使用後は、エンジンを切って鍵を抜こう。 |

|---|---|

| 指差し呼称 | 鍵抜きヨシ! |

2025年11月の開発部(古川工場)のKY活動事例を紹介します。

以下の作業をテーマとして取り上げ、KYT(危険予知訓練)を実施しました。

裁ちばさみ取り扱い作業

以下の危険が挙げられ、重要危険ポイントを設定しました。

| ◎ | 1 | 薄く柔らかい対象物を切る際、勢いよく刃を進めると刃が滑り、支えの手に当たりけがをする。 |

|---|---|---|

| ○ | 2 | 裁ちばさみの持ち手部分で指を挟みけがをする。 |

| ◎ | 3 | 裁ちばさみの刃に対象物が噛みこんで切れなくなった際、それを外そうとしたとき、手袋をしていないと刃に手が触れ、けがをする。 |

◎:最重要危険ポイント/○:重要危険ポイント

上記の◎最重要危険ポイントに対して、以下の具体的対策案が提案されました。

| ※ | 1 | 裁ちばさみを使用する際は手袋を着用して作業する。 |

|---|

※:重点実施項目

上記の対策案を実施するために、以下のチーム行動目標と指差し呼称を設定しました。

| チーム行動目標 | たちばさみを使用する際は手袋を着用して作業する。 |

|---|---|

| 指差し呼称 | 手袋 ヨシ! |

2025年9月の設備保全部(古川工場)の5S活動事例を紹介します。

設備保全部では「試運転部屋でシャコマンリキの管理」を実施しました。

設備の試運転時にはシャコマンリキを使用することがありますが、準備の際にシャコマンリキを持ち運びするため、時間のロスが生じています。

試運転部屋にシャコマンリキを設置できる場所を新たに設けました。 これにより試運転の準備時間が短縮され、作業をより効率的に行えるようになりました。