2025年10月の第1製造部(古川工場)の5S活動事例を紹介します。

第1製造部では「掃除機ブラシの定置管理」を実施しました。

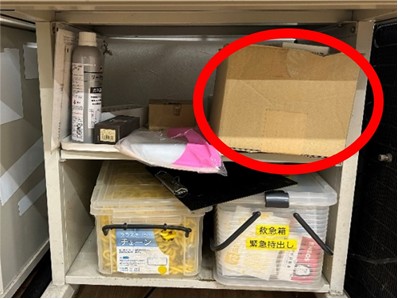

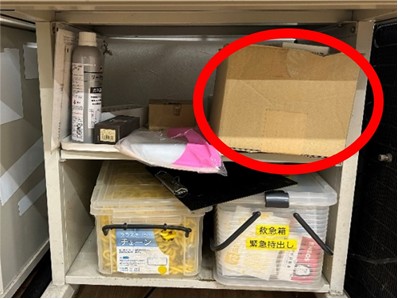

<改善前の状態&問題点>

作業現場で使用する掃除機ブラシはミーティングルームで保管していますが、 段ボールケースに入った状態で保管されているため内容がわかりにくい状態でした。また、ミーティングルームのレイアウト変更により置き場が頻繁に変わるため、すぐに見つからないこともある状態でした。

<改善後の状態&効果>

備品保管用の引き出しの一段を利用し、掃除機ブラシの収納場所を定め、引き出しに表示を貼り付けました。 置き場が定まったことで、探す手間がなくなり、見た目もよくなりました。

2025年10月の品質保証部(古川工場)のKY活動事例を紹介します。

以下の作業をテーマとして取り上げ、KYT(危険予知訓練)を実施しました。

テーマ

フレコン入荷作業

1ラウンド:どんな危険が潜んでいるか?

2ラウンド:これが危険ポイントだ!

以下の危険が挙げられ、重要危険ポイントを設定しました。

| ◎ |

1 |

フォークリフト操作中、急旋回・急停止で吊り荷が大きく揺れると作業補助者に接触する。 |

| ○ |

2 |

作業者が吊り荷の近くで作業すると、荷の落下や揺れによって挟まれたり、荷に接触する。 |

| ○ |

3 |

フレコンベルトの劣化・損傷などで荷が外れると、付近の作業者に当たり怪我をする。 |

| ◎ |

4 |

フォークリフト運転者と補助者の声掛け、合図伝達が不十分な状態で作業すると、互いのタイミングが合わずフレコンが接触し怪我をする。 |

◎:最重要危険ポイント/○:重要危険ポイント

3ラウンド:あなたならどうする?

上記の◎最重要危険ポイントに対して、以下の具体的対策案が提案されました。

| |

1 |

荷物を高く吊らず、低位置で安定した運搬をし、旋回・停止はゆっくり行う。急な操作をしない。 |

| ※ |

2 |

据え付けの作業の際は補助者へ声掛けし安全な位置にいることを確認する。 |

※:重点実施項目

4ラウンド:私たちはこうする!

上記の対策案を実施するために、以下のチーム行動目標と指差し呼称を設定しました。

| チーム行動目標 |

リフト操作者は、補助者に作業開始の声掛けを行い安全を確保してからゆっくり進入し吊り上げ、据え付けをしよう。 |

| 指差し呼称 |

前進(後退、旋回)開始。作業位置ヨシ! |

2025年9月の総務部(古川工場)の5S活動事例を紹介します。

総務部では「ネットワーク機器周辺の整理整頓(古川実験室)」を実施しました。

<改善前の状態&問題点>

実験室に設置してある無線APを新しい機種へ置き換えた事により、機器や配線が密集してしまい見栄えが悪い状態でした。 また、機器を置くスペースが限られているため機器を重ねて置くしかない状態でした。

<改善後の状態&効果>

通常のハブからPoE対応ハブに置き換えた事で必要な機器や配線を減らす事ができました。 限られたスペースでもきれいに収納できるようになり、見栄えや機器の保管状態が改善されました。

2025年9月の開発部(古川工場)のKY活動事例を紹介します。

以下の作業をテーマとして取り上げ、KYT(危険予知訓練)を実施しました。

テーマ

下り坂道荷物運搬作業

1ラウンド:どんな危険が潜んでいるか?

2ラウンド:これが危険ポイントだ!

以下の危険が挙げられ、重要危険ポイントを設定しました。

| ◎ |

1 |

前向きで荷物を運搬すると、荷物が台車からずり落ち、通行人に当たって怪我をさせる。 |

| ◎ |

2 |

後ろ向きで運搬するとき、後方確認しないと通行人と衝突し怪我をする。 |

| ○ |

3 |

後ろ向きで急いで運搬すると、作業者が転倒して怪我をする。 |

| ○ |

4 |

荷物が台車の端に偏って載せられていると、坂道運搬途中で荷物が落ち、作業者に当たって怪我をする。 |

| ○ |

5 |

坂道の前で急いで旋回し、台車を後ろ向きに変えると、遠心力で荷物が台車から落ちて、作業者に当たって怪我をする。 |

◎:最重要危険ポイント/○:重要危険ポイント

3ラウンド:あなたならどうする?

上記の◎最重要危険ポイントに対して、以下の具体的対策案が提案されました。

| ※ |

1 |

下り坂道は、台車を後ろ向きにして、荷物運搬する。 |

| ※ |

2 |

後ろ向きにして荷物運搬する際は、後方確認する。 |

※:重点実施項目

4ラウンド:私たちはこうする!

上記の対策案を実施するために、以下のチーム行動目標と指差し呼称を設定しました。

| チーム行動目標 |

下り坂道は、台車を後ろ向きにして、後方確認してから荷物を運搬しよう。 |

| 指差し呼称 |

台車の向き・後方確認 ヨシ! |

2025年8月の第2製造部(古川工場)の5S活動事例を紹介します。

第二製造部では「3-4室 台車の変更」を実施しました。

<改善前の状態&問題点>

台車の上にプラスチックの収納BOXが置いてあり、その上にさらに色々な物があり、粉が付きやすい状態です。

<改善後の状態&効果>

ステンレス製の収納BOXに変更し、不要な物を撤去しました。バインダーや各加工室用の備品がBOX内部に収納できるようになったため、粉が付着しにくくなり、見た目が良くなりました。

2025年8月の開発部(古川工場)の5S活動事例を紹介します。

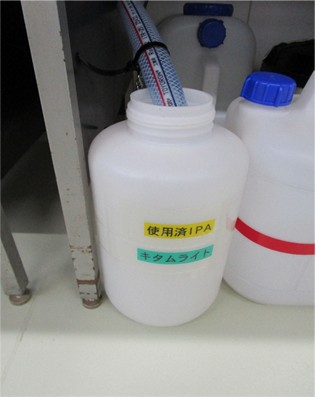

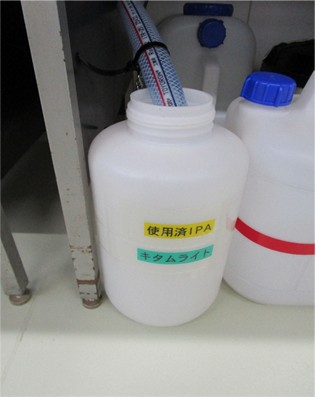

開発部では「開発部実験室 SYNC廃液タンクの改善」を実施しました。

<改善前の状態&問題点>

SYNCの廃液タンクは容量が3Lと小さいく倒れやすい状態です。また、ボトルの口径が広く見た目も悪い状態です。

<改善後の状態&効果>

SYNC廃液タンクの容量を大きくしました。(3L→10L) 口径は排水ホースの径と同じくらいの大きさに変更しました。 また、用途をわかりやすく表示しました。廃液タンクは倒れにくいタンクになり、見た目が良くなりました。

2025年8月の総務部(古川工場)のKY活動事例を紹介します。

以下の作業をテーマとして取り上げ、KYT(危険予知訓練)を実施しました。

テーマ

ミネラルウォーターボトル運搬作業

1ラウンド:どんな危険が潜んでいるか?

2ラウンド:これが危険ポイントだ!

以下の危険が挙げられ、重要危険ポイントを設定しました。

| ○ |

1 |

ミネラルウォーターのボトル(以降、ボトルと略)は1本12kgと重量があるため、取っ手をしっかり握りしめてから作業を行わないと、手を滑らせ足の上に落とす。 |

| ○ |

2 |

ボトルを持つ時、前かがみで一気に持ち上げると、腰に負担がかかり腰痛になる。 |

| ◎ |

3 |

ボトルを運搬する経路に約20cmと8cmの段差があるため、経路を確認しないまま作業を行うと、段差につまずいたり、踏み外して転倒する。 |

◎:最重要危険ポイント/○:重要危険ポイント

3ラウンド:あなたならどうする?

上記の◎最重要危険ポイントに対して、以下の具体的対策案が提案されました。

| ※ |

1 |

ボトル運搬を行う時は、経路上の段差の位置を確認してから慎重に作業を行う。 |

※:重点実施項目

4ラウンド:私たちはこうする!

上記の対策案を実施するために、以下のチーム行動目標と指差し呼称を設定しました。

| チーム行動目標 |

ボトル運搬を行うときは、経路をしっかり確認してから作業を行う。 |

| 指差し呼称 |

作業経路ヨシ!! |