2025年2月の設備保全部(古川工場)のKY活動事例を紹介します。

以下の作業をテーマとして取り上げ、KYT(危険予知訓練)を実施しました。

テーマ

A-1室サイクロンの脱着作業

1ラウンド:どんな危険が潜んでいるか?

2ラウンド:これが危険ポイントだ!

以下の危険が挙げられ、重要危険ポイントを設定しました。

| ○ |

1 |

フォークリフトで脱着する際、配管が引っ掛かり倒れ、運転者や第三者にあたる。 |

| ◎ |

2 |

フォークリフト持ち手部に爪がしっかり入っていないと、脱着の際に倒れ、運転者や第三者にあたる。 |

| |

3 |

フォークリフト運転時、荷に集中しすぎると周りの作業者と接触する。 |

| ◎ |

4 |

フォークリフト爪が平行になっていないと前後に倒れ、運転者や第三者にあたる。 |

◎:最重要危険ポイント/○:重要危険ポイント

3ラウンド:あなたならどうする?

上記の◎最重要危険ポイントに対して、以下の具体的対策案が提案されました。

| ※ |

1 |

フォークリフト持ち手に爪がしっかりとかかっているか地切り前に確認する。 |

| ※ |

2 |

フォークリフト持ち手と爪が平行か地切り前に確認する。 |

※:重点実施項目

4ラウンド:私たちはこうする!

上記の対策案を実施するために、以下のチーム行動目標と指差し呼称を設定しました。

| チーム行動目標 |

A-1室サイクロンの脱着作業はフォークリフト持ち手に爪がしっかりと掛かっていることと平行かを地切り前に確認しよう! |

| 指差し呼称 |

爪掛かり、平行良し!! |

2025年2月の第1製造部(古川工場)のKY活動事例を紹介します。

以下の作業をテーマとして取り上げ、KYT(危険予知訓練)を実施しました。

テーマ

ドラムプレス作業後のリフト移動

(※プレス機修理中の為、予備のプレス機を設備乾燥室に設置しています)

1ラウンド:どんな危険が潜んでいるか?

2ラウンド:これが危険ポイントだ!

以下の危険が挙げられ、重要危険ポイントを設定しました。

| ◎ |

1 |

壁で通路が見えにくい為、プレス後のリフト後退時に後方確認をしないと歩行者と接触し歩行者に怪我をさせる。 |

| ◎ |

2 |

壁で通路が見えにくい為、プレス後のリフト後退時に後方確認をしないとフォークリフトやトラックと接触し作業者が怪我をする。 |

◎:最重要危険ポイント/○:重要危険ポイント

3ラウンド:あなたならどうする?

上記の◎最重要危険ポイントに対して、以下の具体的対策案が提案されました。

| ※ |

1 |

リフト後退時は一時停止をし、後方の左右確認をしてから移動する。 |

| ※ |

2 |

プレス機使用時は、通路にプレス作業中の看板を立てて周囲に注意を促す。 |

※:重点実施項目

4ラウンド:私たちはこうする!

上記の対策案を実施するために、以下のチーム行動目標と指差し呼称を設定しました。

| チーム行動目標 |

ドラムプレス作業時は作業中の看板を立てて、リフト後退時は後方に気を付けて移動しよう。 |

| 指差し呼称 |

看板よし!(作業前) 左右よし!(後退時) |

2025年1月の総務部(古川工場)の5S活動事例を紹介します。

総務部では「ネットワーク機器周辺の整理整頓(古川食堂2階会議室)」を実施しました。

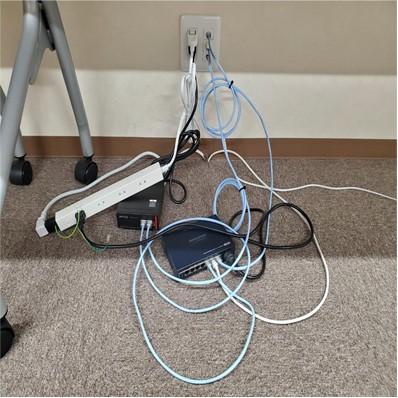

<改善前の状態&問題点>

古川食堂2階会議室に設置してある無線APを新しい機種へ置き換えた事により、必要な電源やLANケーブルの数が増えネットワーク機器周辺に機器や配線が密集しており見栄えが悪い状態でした。 また、配線の関係で機器を床に直置きしており、機器の保管状態としても良くない状態でした。

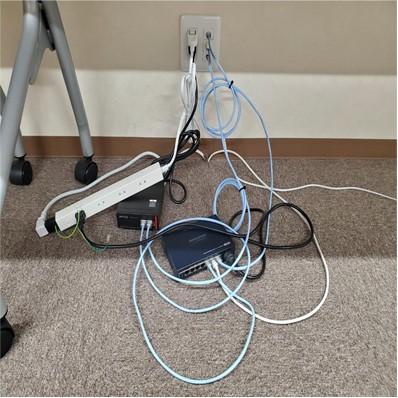

<改善後の状態&効果>

機器や配線の数を減らすために、通常のハブからPoE対応ハブに置き換えました。配線も見直し、機器を台の上に設置する事ができたため、保管状態・見栄え共に改善されました。

2025年1月の総務部(古川工場)の5S活動事例を紹介します。

総務部では「Zoom用PC収納ボックスの整頓」を実施しました。

<改善前の状態&問題点>

古川工場食堂に設置してあるZoomPC収納ボックスには、デスクトップPCやマウス、キーボードなどが収納されていますが、ボックスの大きさに対してモノや配線が過剰に収納されており、見栄えが悪い状態でした。

<改善後の状態&効果>

キーボードを壁に取り付けられるようにし、PCをボックス内に固定するなど収納ボックス内の整頓を行った事で見栄えが良くなりました。

2025年1月の原料部(古川工場)のKY活動事例を紹介します。

以下の作業をテーマとして取り上げ、KYT(危険予知訓練)を実施しました。

テーマ

選別室からのフレコン搬出作業

1ラウンド:どんな危険が潜んでいるか?

2ラウンド:これが危険ポイントだ!

以下の危険が挙げられ、重要危険ポイントを設定しました。

| ◎ |

1 |

慌てたり急いでいる時、力強く扉を開けると反対側にいる人や物に当たり怪我をする。 |

| ○ |

2 |

完全に扉が開けきれてないまま選別室からフレコンを出そうとすると、台車と扉で板挟みになり怪我をする。 |

| |

3 |

両サイドから同時に扉を開けると手を挟んだり体に当たり怪我をする。 |

◎:最重要危険ポイント/○:重要危険ポイント

3ラウンド:あなたならどうする?

上記の◎最重要危険ポイントに対して、以下の具体的対策案が提案されました。

| ※ |

1 |

扉を開ける時は慌てずゆっくりと開け、反対側で作業している人がいたら声を掛けてから開ける。 |

※:重点実施項目

4ラウンド:私たちはこうする!

上記の対策案を実施するために、以下のチーム行動目標と指差し呼称を設定しました。

| チーム行動目標 |

扉を開ける時は慌てずゆっくりと開け、反対側で作業している人がいたら声を掛けてから開けよう。 |

| 指差し呼称 |

扉、作業者確認よし |

2025年1月の開発部(古川工場)のKY活動事例を紹介します。

以下の作業をテーマとして取り上げ、KYT(危険予知訓練)を実施しました。

テーマ

アルミフレーム組立作業

1ラウンド:どんな危険が潜んでいるか?

2ラウンド:これが危険ポイントだ!

以下の危険が挙げられ、重要危険ポイントを設定しました。

| ◎ |

1 |

アルミフレームは切断された状態で角が立っており、組み立てる際、手を傷つける。 |

| ◎ |

2 |

固定ブラケットの残りバリに気付かず、組み立てる際、けがをする。 |

| ◎ |

3 |

フレーム溝にナットを組み込む際、力の入れすぎにより滑って溝に指が擦れ、けがをする。 |

| ○ |

4 |

組立て時の固定が甘いと、部品が外れて体に当たりけがをする。 |

◎:最重要危険ポイント/○:重要危険ポイント

3ラウンド:あなたならどうする?

上記の◎最重要危険ポイントに対して、以下の具体的対策案が提案されました。

| ※ |

1 |

手袋(使い捨て手袋は不可)を着用して組立てを行う。 |

| |

2 |

組立前に部品の状態を確認し、大きなバリが出ていないことを確認する。 大きなバリがあれば除去してから組み立てを開始する。 |

※:重点実施項目

4ラウンド:私たちはこうする!

上記の対策案を実施するために、以下のチーム行動目標と指差し呼称を設定しました。

| チーム行動目標 |

アルミフレームを組立てる際は、手袋を着用し作業を行う。 |

| 指差し呼称 |

手袋 よし! |

2024年12月の第1製造部(古川工場)の5S活動事例を紹介します。

第1製造部では「スノコ置き場見直し」を実施しました。

<改善前の状態&問題点>

包材などの下に敷くスノコの置き場は、第1ミーティングルーム前のシート裏ですが置き場がわかりにくく、また屋外保管のためスノコが汚れる状態でした。

<改善後の状態&効果>

F棟通路入り口の空きスペースをスノコ置き場にした事で、誰にでも分かりやすくなり、また汚れる事なく保管・管理が出来るようになりました。