2024年11月の設備保全部(古川工場)の5S活動事例を紹介します。

設備保全部では「防毒防塵マスクの保管」を実施しました。

<改善前の状態&問題点>

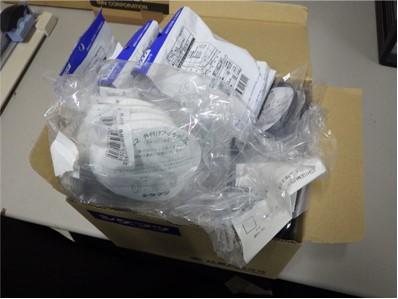

防毒防塵マスクに使用する備品が乱雑に保管されており、見た目が悪い状態でした。

<改善後の状態&効果>

専用のケースに入れ保管したことで見た目が良くなりました。

喜多さんの進化抄録集 : みんな de KAIZEN

2024年11月の設備保全部(古川工場)の5S活動事例を紹介します。

設備保全部では「防毒防塵マスクの保管」を実施しました。

防毒防塵マスクに使用する備品が乱雑に保管されており、見た目が悪い状態でした。

専用のケースに入れ保管したことで見た目が良くなりました。

2024年11月の設備保全部(古川工場)の5S活動事例を紹介します。

設備保全部では「エアーガン掛け取付」を実施しました。

工作室奥のコンプレッサー2.3号機のエアーガンは、コードリールからぶら下がっており見た目が悪い状態でした。

エアーガンを掛けておく取手を製作し壁に着けたことにより、見た目がよくなり使用しやすくなりました。

2024年11月の第一製造部(古川工場)のKY活動事例を紹介します。

以下の作業をテーマとして取り上げ、KYT(危険予知訓練)を実施しました。

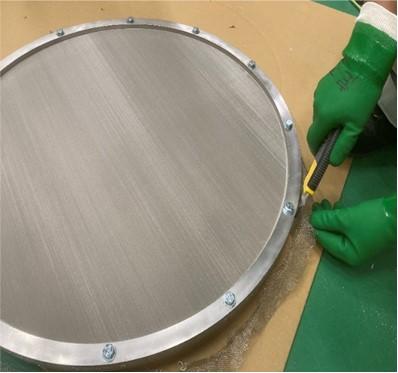

エアーシフター 金網カット作業

以下の危険が挙げられ、重要危険ポイントを設定しました。

| ◎ | 1 | 金網をカッターでカットする時、通常手袋で作業を行うとカッターが勢い余って指まできた時に手袋を貫通して指を切る。 |

|---|---|---|

| ○ | 2 | 金網をカットする時、金網を持った手がカッターに近すぎると誤ってカッターで指を切る。 |

| ◎ | 3 | 金網をカットする時、素手で金網をさわると切れ端が指に刺さり怪我をする。 |

◎:最重要危険ポイント/○:重要危険ポイント

上記の◎最重要危険ポイントに対して、以下の具体的対策案が提案されました。

| ※ | 1 | 専用の手袋を使用して作業を行う。 |

|---|

※:重点実施項目

上記の対策案を実施するために、以下のチーム行動目標と指差し呼称を設定しました。

| チーム行動目標 | 金網をカットする時は、カットレジスト手袋(アラミドから変更)をして作業を行おう。 |

|---|---|

| 指差し呼称 | カットレジスト手袋よし! |

2024年11月の総務部(古川工場)のKY活動事例を紹介します。

以下の作業をテーマとして取り上げ、KYT(危険予知訓練)を実施しました。

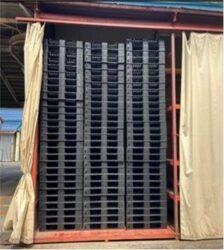

減容機内の減容物排出作業

以下の危険が挙げられ、重要危険ポイントを設定しました。

| ○ | 1 | 減容物を排出する時、扉の前にゴミや障害物があると作業者が躓いて転んでケガをする。 |

|---|---|---|

| ○ | 2 | 減容物を排出しようと扉を開ける時、隣で作業している人に扉が当たりケガをする。 |

| ◎ | 3 | 減容物を排出する時、扉を全開にした状態にて、リフトでパレットを準備しないと、開ききっていない扉に接触しパレットを破損させ、破片が周辺作業者に飛来しケガをする。 |

| ◎ | 4 | 減容物をペダルを踏んで排出する時、フォークリフトのサイドブレーキをかけていないと排出した減容物がパレットに載った反動でリフトが後ろに動き、近くの作業者に当たりケガをする。 |

◎:最重要危険ポイント/○:重要危険ポイント

上記の◎最重要危険ポイントに対して、以下の具体的対策案が提案されました。

| ※ | 1 | 減容機の扉を全開にして、パレットを減容物の手前中心にセットする。 |

|---|---|---|

| ※ | 2 | 減容物を排出する時は、リフトのサイドブレーキをかけて周囲から作業者を離す。 |

※:重点実施項目

上記の対策案を実施するために、以下のチーム行動目標と指差し呼称を設定しました。

| チーム行動目標 | 減容物を排出する時は、周囲から作業者を離し、扉を全開にしてリフトのサイドブレーキをかける。 |

|---|---|

| 指差し呼称 | 周囲確認、扉ヨシ!サイドブレーキヨシ! |

2024年10月の品質保証部(古川工場)の5S活動事例を紹介します。

品質保証部では「フォークリフト2号車 鍵紐コードの改善」を実施しました。

現在、フォークリフト2号車の鍵には落下防止の為コイル状のコードが付いてます。コイルコードが劣化し切れやすくなっており、伸びてきて扱いにくくなっています。

落下防止用のコードをコイル状のものからワイヤーコードに変更しました。耐性と使い勝手が向上しました。

2024年10月の品質保証部(古川工場)の5S活動事例を紹介します。

品質保証部では「1WAYパレット置き場の改善(角マーク付け)」を実施しました。

パレット置き場では3列分収納してます。床面は広くない為、3列分を収納する際柱に干渉してスムーズに収納出来ないことがあります。

床面にマーキングを施しました。この目印を見て、パレットを納めることができるので作業性が向上しました。

2024年10月の第2製造部(古川工場)の5S活動事例を紹介します。

第2製造部では「ミーティングルーム前台車の定置管理」を実施しました。

第2製造部ミーティングルーム前に、台車が2台置かれていますが、周辺にはゴミ箱や工具などもあり通路が狭い状態でした。

専用台車2台を定置管理できるようミーティングルーム前の壁にフックを取り付け、掛けられるようにしました。ミーティングルーム前のスペースも広くなり、通行しやすくなりました。