2024年4月の第一製造部(古川工場)のKY活動事例を紹介します。

以下の作業をテーマとして取り上げ、KYT(危険予知訓練)を実施しました。

テーマ

フォークリフト荷物運搬作業(視界を妨げるような荷の積載時)

1ラウンド:どんな危険が潜んでいるか?

2ラウンド:これが危険ポイントだ!

以下の危険が挙げられ、重要危険ポイントを設定しました。

| ◎ |

1 |

荷物で前が見えない状態で前進すると、前方の作業者に気が付かず接触してしまい怪我をする。 |

| ◎ |

2 |

荷物で前が見えない状態で前進すると、前方の設備や壁に接触し荷物が倒れ、周囲の作業者に当たり怪我をする。 |

| ◎ |

3 |

回収機など高さのある荷物を運搬する時、しっかりと固定していないと振動で荷物が倒れ、周囲の作業者に当たり怪我をする。 |

◎:最重要危険ポイント/○:重要危険ポイント

3ラウンド:あなたならどうする?

上記の◎最重要危険ポイントに対して、以下の具体的対策案が提案されました。

| |

1 |

荷物で前が見えない状態の時は、後進走行を行う。 |

| ※ |

2 |

やむを得ず前進しなければならない時は、誘導者をつける。 |

| |

3 |

シャコ万や、ラッシングベルトで荷物をしっかりと固定して運搬する。 |

※:重点実施項目

4ラウンド:私たちはこうする!

上記の対策案を実施するために、以下のチーム行動目標と指差し呼称を設定しました。

| チーム行動目標 |

荷物で前が見えない状態で前進する時は、誘導者をつけて前方の安全確認をしよう。 |

| 指差し呼称 |

誘導者よし!前方よし! |

2024年3月の製造部(本社)の5S活動事例を紹介します。

製造部では「No.8室廃棄紛用タンクの置き場改善」を実施しました。

<改善前の状態&問題点>

No.8室で使用している廃棄紛用タンクはタンク交換後適当に直置きされ定置管理されておらず清掃しづらい状態となっていました。

<改善後の状態&効果>

廃棄紛用タンクのラックをスペーシアで作成して交換後タンクを置けるようにしました。定置管理されるようになりタンク周辺の清掃もしやすくなりました。

2024年3月の製造部(本社)の5S活動事例を紹介します。

製造部では「機械部品の保管方法改善」を実施しました。

<改善前の状態&問題点>

ある機械部品の保管場所には保護する物が無く置いてある状態の為使用時の移動等で破損しやすい状態にありました。

<改善後の状態&効果>

専用のケースを用意して保管できるようにしました。保護された状態になったので破損してしまう危険性が少なくなり持ち運びしやすくなりました。

2023年4月の設備保全部(古川工場)の5S活動事例を紹介します。

設備保全部では「台車の天板交換」を実施しました。

<改善前の状態&問題点>

長年使用している台車の天板が酷く劣化し、撓みや剥がれがある状態でした。

<改善後の状態&効果>

天板を新しいコンパネで製作しました。 運搬に支障がなくなり見た目も良くなりました。

2023年4月の設備保全部(古川工場)の5S活動事例を紹介します。

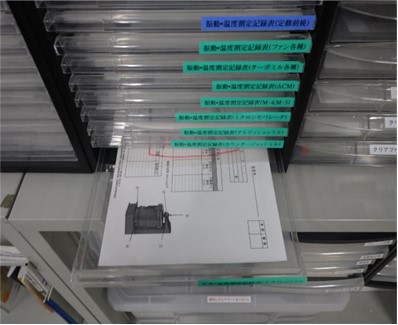

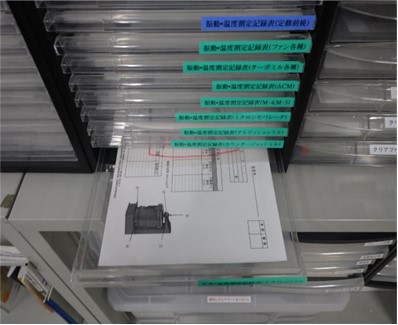

設備保全部では「温度湿度測定記録の運転部屋管理」を実施しました。

<改善前の状態&問題点>

工作室(試運転部屋)で使用することの多い“振動温度測定記録表”は ミーティングルームで管理しているため、使用する際に取りに戻ることが多々ありました。

<改善後の状態&効果>

埃が被らないようファイルに機械別で管理し、必要な記録書類が取り出せるよう試運転部屋にも設置しました。

2024年3月の品質保証部(古川工場)のKY活動事例を紹介します。

以下の作業をテーマとして取り上げ、KYT(危険予知訓練)を実施しました。

テーマ

乾燥機でのバット出し入れ作業

1ラウンド:どんな危険が潜んでいるか?

2ラウンド:これが危険ポイントだ!

以下の危険が挙げられ、重要危険ポイントを設定しました。

| ◎ |

1 |

扉を開けた時、周囲にいた部員が扉に接触し、その反動で扉の内側が作業者の顔に当たり火傷をする。 |

| ○ |

2 |

バットを出す時、鍋つかみでバットをしっかり挟んでないと、バットを脚に落とし火傷をする。 |

| ○ |

3 |

バットの出し入れの時、手袋をしてないと、扉の内側や中の棚に手が接触し火傷をする。 |

| ◎ |

4 |

バットを出す時、周囲にいた部員と接触し、バットや中の粉が相手の手などに当たり火傷をする。 |

◎:最重要危険ポイント/○:重要危険ポイント

3ラウンド:あなたならどうする?

上記の◎最重要危険ポイントに対して、以下の具体的対策案が提案されました。

| ※ |

1 |

開けた扉は、取っ手を持ち支えておく。(扉が動かないよう固定) |

| ※ |

2 |

バットを出す時は、周囲に部員がいないことを確認する。 |

※:重点実施項目

4ラウンド:私たちはこうする!

上記の対策案を実施するために、以下のチーム行動目標と指差し呼称を設定しました。

| チーム行動目標 |

乾燥機でのバットの出し入れの時は、周囲に部員がいないことを確認し、扉の取っ手を持った状態で作業しよう。 |

| 指差し呼称 |

周囲よし!扉よし! |

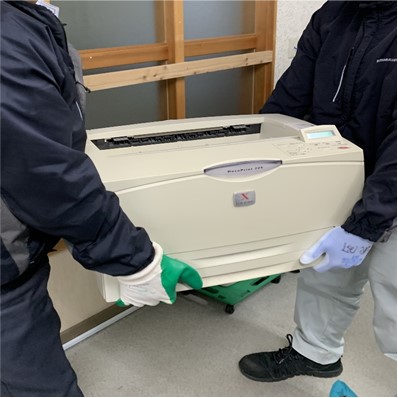

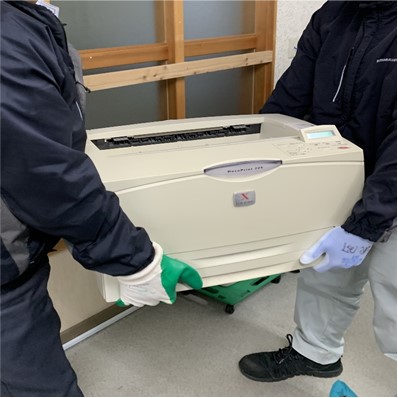

2024年3月の業務開発部(古川工場)のKY活動事例を紹介します。

以下の作業をテーマとして取り上げ、KYT(危険予知訓練)を実施しました。

テーマ

大型プリンターの廃棄作業

1ラウンド:どんな危険が潜んでいるか?

2ラウンド:これが危険ポイントだ!

以下の危険が挙げられ、重要危険ポイントを設定しました。

| ◎ |

1 |

プリンターが重く、持ち上げた際に腰を痛める。 |

| ◎ |

2 |

プリンター運搬中は足元が見づらいため、障害物に躓いて転倒し怪我をする。 |

| ◎ |

3 |

プリンター運搬中に手を滑らせ落としてしまい怪我をする。 |

| ○ |

4 |

プリンター運搬中に壁や物に接触して怪我をする。 |

◎:最重要危険ポイント/○:重要危険ポイント

3ラウンド:あなたならどうする?

上記の◎最重要危険ポイントに対して、以下の具体的対策案が提案されました。

| ※ |

1 |

大型プリンターを運搬する際は2人で行い、それぞれが手をかけたことを確認してから作業する。 |

| ※ |

2 |

大型プリンター廃棄作業時は滑り止め付き手袋を着用する。 |

※:重点実施項目

4ラウンド:私たちはこうする!

上記の対策案を実施するために、以下のチーム行動目標と指差し呼称を設定しました。

| チーム行動目標 |

大型プリンター廃棄作業時は手袋を着用し、お互いが手を掛けたことを確認してから作業しよう! |

| 指差し呼称 |

手袋ヨシ!手掛けヨシ! |