2024年1月の原料部(古川工場)の5S活動事例を紹介します。

原料部では「原料部清掃用具ロッカーの改善」を実施しました。

<改善前の状態&問題点>

原料部で清掃用のほうきがロッカー内にフックに引っ掛けて置かれていたがフックが破損していたり壊れたほうきがそのまま放置されていて使い勝手が悪くなっていた。

<改善後の状態&効果>

破損したほうきを処分しフックを取り外した。ロッカー内に丸棒グリップを取り付けてほうきを定置管理するようにしたことで見た目も良くなり使い勝手が良くなった。

喜多さんの進化抄録集 : みんな de KAIZEN

2024年1月の原料部(古川工場)の5S活動事例を紹介します。

原料部では「原料部清掃用具ロッカーの改善」を実施しました。

原料部で清掃用のほうきがロッカー内にフックに引っ掛けて置かれていたがフックが破損していたり壊れたほうきがそのまま放置されていて使い勝手が悪くなっていた。

破損したほうきを処分しフックを取り外した。ロッカー内に丸棒グリップを取り付けてほうきを定置管理するようにしたことで見た目も良くなり使い勝手が良くなった。

2024年1月の原料部(古川工場)の5S活動事例を紹介します。

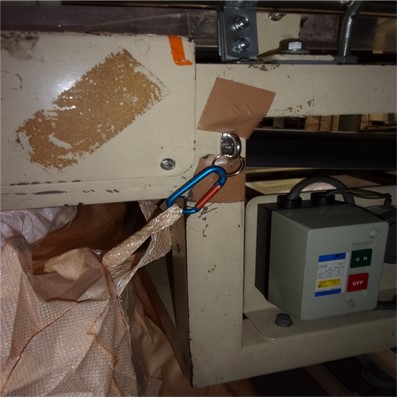

原料部では「金属探知機とフレコンバッグの繋ぎ方の改善」を実施しました。

フッ素原料の区分後、金属探知機を通すものがあるが金属探知機とフレコンバッグをビニール製のヒモで繋いでいるため取り付け・取り外しの際にヒモを解かなければならず、また使用するにつれてヒモが劣化しフレコンバッグ内に入る恐れもあった。

金属探知機にカラビナを取り付け、フレコンバッグを引っ掛けることにした。フレコンバッグの取り付け・取り外しが容易になりコンタミの恐れもなくなった。

2024年1月の設備保全部(古川工場)のKY活動事例を紹介します。

以下の作業をテーマとして取り上げ、KYT(危険予知訓練)を実施しました。

ハンドグラインダー切削作業

以下の危険が挙げられ、重要危険ポイントを設定しました。

| ○ | 1 | 保護メガネを着用していないと火花や切削くずが目に入り怪我をする。 |

|---|---|---|

| ○ | 2 | 保護手袋を着用していないと手がグラインダーに触れた際怪我をする。 |

| ◎ | 3 | 使用時、火花や切削くずが飛散する方向を把握していないと第三者が接近して来た際 第三者の目に入り怪我をする。 |

◎:最重要危険ポイント/○:重要危険ポイント

上記の◎最重要危険ポイントに対して、以下の具体的対策案が提案されました。

| ※ | 1 | 飛散する方向を把握し作業する。 |

|---|---|---|

| ※ | 2 | 第三者が接近して来たら作業を止める。 |

※:重点実施項目

上記の対策案を実施するために、以下のチーム行動目標と指差し呼称を設定しました。

| チーム行動目標 | 切削作業する際は、事前に飛散方向を確認してから作業し、第三者が接近して来たら作業を止める! |

|---|---|

| 指差し呼称 | 周囲よし!方向よし! |

2024年1月の開発部(古川工場)のKY活動事例を紹介します。

以下の作業をテーマとして取り上げ、KYT(危険予知訓練)を実施しました。

折りたたみ式のこぎりを使用した作業

以下の危険が挙げられ、重要危険ポイントを設定しました。

| ○ | 1 | 切る対象を、しっかりと固定しないと、体勢が崩れて、腰を痛める。 |

|---|---|---|

| ◎ | 2 | のこぎりを使用する際、ロックボタンで刃が固定されていないと、刃が揺らつき、体勢を崩して怪我をする。 |

| ○ | 3 | 折りたたみ式のこぎりを片付ける際、持ち手の位置を確認せず刃を閉じると、閉じた刃で怪我をする。 |

| ○ | 4 | 誤って支え台を切ってしまうと、折りたたみ式のこぎりの刃が折れて、怪我をする。 |

| ◎ | 5 | 刃の取り換え機能があるのこぎりを使用する際、刃の固定ができてないと、作業中に刃が外れ怪我をする。 |

| ○ | 6 | 刃に対して近い場所に添え手をすると、刃の返しで手を切る。 |

◎:最重要危険ポイント/○:重要危険ポイント

上記の◎最重要危険ポイントに対して、以下の具体的対策案が提案されました。

| ※ | 1 | 使用時、刃の交換時など、刃を展開する際は、刃の固定と、脱落防止のロックを確認する。 |

|---|

※:重点実施項目

上記の対策案を実施するために、以下のチーム行動目標と指差し呼称を設定しました。

| チーム行動目標 | 折りたたみ式のこぎりを使用する際は、刃が固定(ロック)されているかを確認する。 |

|---|---|

| 指差し呼称 | ロックよし |

2023年12月の第1製造部(古川工場)の5S活動事例を紹介します。

第1製造部では「ミクロマット専用治具の保管と管理」を実施しました。

ミクロマットの回転刃を外す専用の治具がありますが、保管場所に決まりがなくミクロマットの機械上部に置いてある状態で保管・管理が出来ていない状態でした。

治具を入れる専用ケースを作り、ミーティングルームで保管・管理をする事にしました。 改善前は保管・管理が出来ていませんでしたが専用ケースを作った事で、保管・管理が出来るようになりました。

2023年12月の第1製造部(古川工場)の5S活動事例を紹介します。

第1製造部では「コンプレッサー室内の5S」を実施しました。

コンプレッサー室内に棚が設置してありますが、備品の数と棚のサイズがあっていないため洗剤などが床に直置きになっておりました。また、錆もひどく見た目も悪い状態でした。

コンプレッサー室内の棚を新規作成したステンレス製の棚に変えました。 床に直置きしていた洗剤など全て収納でき錆びる心配もなくなりました。 また、棚を壁側に移動したことでカッパに着替えるスペースが広がり作業がしやすくなりました。

2023年12月の設備保全部(古川工場)の5S活動事例を紹介します。

設備保全部では「溶接リモコン置き制作」を実施しました。

溶接機リモコンには定位置がなく、その辺にぶら下げたり置いてあるだけの状態でした。

専用の置台を設置しました。 見た目が良くなりスムーズに使用できるようになりました。