2026年2月の品質保証部(古川工場)の5S活動事例を紹介します。

品質保証部では「貸し切り出荷用 ファイル入れ」を実施しました。

<改善前の状態&問題点>

出荷当日の指示書をバインダーで綴じ、壁掛けのファイル入れにて保管していますが、破損箇所があり綺麗に収めることができませんでした。収納箇所も足りない状態でした。

<改善後の状態&効果>

ファイル入れを新規購入したことで多くのバインダーを納めることが出来るようになりました。見栄えと使い勝手が向上しました。

喜多さんの進化抄録集

喜多村はお客様に継続して製品・サービスをご利用いただけるように事業の永続繁栄を目指しています。 その事業繁栄のキーワードのひとつが「進化」です。

ここでは喜多村の様々な進化の様子を 「喜多さんの進化抄録集」 として掲載していきます。私たちの「進化」の様子をぜひご覧ください。

※翻訳ツール(右上)を利用して翻訳した場合、「喜多さんの進化抄録集」以外のコーナーへ移動すると日本語表示に戻ります。ご了承ください。

このカテゴリーでは、設備投資や研究開発への投資をともなう進化の活動をご紹介しています。 工場施設や生産設備の進化、技術力や開発力の進化の事例を中心に掲載しています。

このカテゴリーでは、製造現場などが主体となって進める改善活動を紹介しています。 主に5S活動やKY(危険予知)活動、管理図によるトレンド管理活動の成果を掲載しています。

このカテゴリーでは、「みんな de KAIZEN」の5S活動のカテゴリーでは紹介しきれなかった5S改善の実績を、5SギャラリーとしてBefore & After写真を掲載して紹介しています。

このカテゴリーでは、喜多村の仕事を支えている仕組みや自前のITシステムなどを動画で紹介しています。手前味噌ながら、ここで紹介する仕組み・システムは優れたものばかりであり、仕事の中でこれらを活用することで、品質や業務効率の向上に繋げています。

2026年2月の品質保証部(古川工場)の5S活動事例を紹介します。

品質保証部では「貸し切り出荷用 ファイル入れ」を実施しました。

出荷当日の指示書をバインダーで綴じ、壁掛けのファイル入れにて保管していますが、破損箇所があり綺麗に収めることができませんでした。収納箇所も足りない状態でした。

ファイル入れを新規購入したことで多くのバインダーを納めることが出来るようになりました。見栄えと使い勝手が向上しました。

2026年2月の品質保証部(古川工場)の5S活動事例を紹介します。

品質保証部では「ストレッチフィルムなど備品置き場整理」を実施しました。

ストレッチフイルムやポリカバーなどが床に直置きのうえ、乱雑に置かれており使いにくい状態でした。

使用する備品を収納するワゴンを設置しました。床への直置きが解消され、キャスター付きで移動もできるため使い勝手が向上しました。

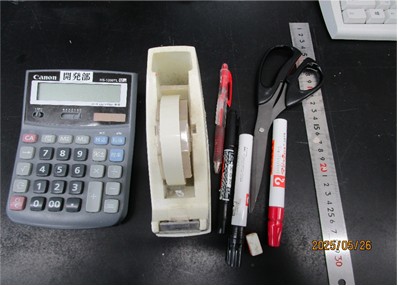

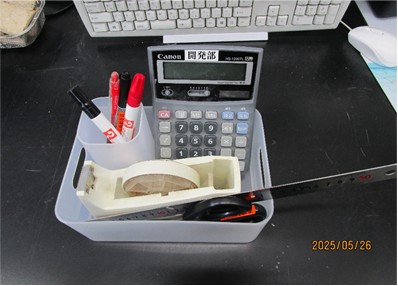

2026年2月の開発部(古川工場)の5S活動事例を紹介します。

開発部では「実験室文房具整理」を実施しました。

実験室の文房具は書類トレーに定置管理されていましたが、トレーが破損して使えなくなってからは実験机の一部に乱雑に置かれている状態でした。

100均でプラスチックケースを購入し、ペン類とその他の文房具を一括で収納できるようにしました。ラスチックケースにペン類とその他の文房具を一括で収納したことにより、文房具類の収納場所が定まりコンパクトに収納できるようになりました。また、コンテナごと移動できるため作業内容に応じて置き場を移動できるようになり、使い勝手が良くなりました。

2026年2月の開発部(古川工場)の5S活動事例を紹介します。

開発部では「集じん機パルスエアー取り入れ部改善」を実施しました。

R&Dの集塵機は払落しのエアー取り入れ部がストレートになっており、スペースを多く取っているだけでなくホースが無理に曲がって劣化し、切れて外れたりエアー漏れするリスクも存在している状態でした。

配管継ぎ手を使用してエアーホース接続部を90°下方へ曲げました。 エアーホース接続部を90°下方へ曲げたことによりホースに余計な荷重がかからなくなりました。また、ホース接続に必要なスペースが小さくなったため隣に設置していた収納棚を移動させることができ、作業スペースの拡大にもつながりました。

2026年2月の原料部(古川工場)のKY活動事例を紹介します。

以下の作業をテーマとして取り上げ、KYT(危険予知訓練)を実施しました。

フレコン原料金探掛け作業

以下の危険が挙げられ、重要危険ポイントを設定しました。

| ◎ | 1 | ポリ袋に入った原料を持ち上げるときに、および腰になると腰を痛める。 |

|---|---|---|

| ◎ | 2 | ポリ袋に入った原料を持ち上げるときに、体制が悪いとバランスを崩して転倒する。 |

| 3 | ポリ袋に入った原料が予想以上に重いと、不意に力が入り腕や腰を痛める。 | |

| ○ | 4 | 金属探知機に近づきすぎると、金属探知機のベルト部分に体が接触する。 |

◎:最重要危険ポイント/○:重要危険ポイント

上記の◎最重要危険ポイントに対して、以下の具体的対策案が提案されました。

| 1 | ポリ袋を持ち上げるときは、膝を曲げて持ち上げる。 | |

|---|---|---|

| ※ | 2 | ポリ袋を持ち上げるときは、体制を整えてから持ち上げる。 |

※:重点実施項目

上記の対策案を実施するために、以下のチーム行動目標と指差し呼称を設定しました。

| チーム行動目標 | ポリ袋を持ち上げるときはしっかりと膝を曲げ、体制を整えてから持ち上げよう! |

|---|---|

| 指差し呼称 | 体制ヨシ! |

2026年2月の第2製造部(古川工場)のKY活動事例を紹介します。

以下の作業をテーマとして取り上げ、KYT(危険予知訓練)を実施しました。

ハンドリフトを使った荷の運搬作業

以下の危険が挙げられ、重要危険ポイントを設定しました。

| ○ | 1 | ハンドリフトで荷を運搬する際、床が粉により滑りやすい状態であると十分に力が入らないため、無理な姿勢で作業することで、手首や腰を痛める。 |

|---|---|---|

| ◎ | 2 | ハンドリフトで荷を搬出する際、勢いよく引き出すと、通路を通行中のリフトと身体が接触し怪我をする。 |

| ◎ | 3 | ハンドリフトの上げる高さが不十分だと、パレットが段差部分で止まってしまうため力を入れて押し込んだ際手首を痛める。 |

◎:最重要危険ポイント/○:重要危険ポイント

上記の◎最重要危険ポイントに対して、以下の具体的対策案が提案されました。

| ※ | 1 | ハンドリフトで荷を運搬する際は後方をしっかり確認する。 |

|---|---|---|

| ※ | 2 | ハンドリフトで荷を運搬する際はパレットと床面との高さを十分に確保する。 |

※:重点実施項目

上記の対策案を実施するために、以下のチーム行動目標と指差し呼称を設定しました。

| チーム行動目標 | ハンドリフトで荷を運搬する際は、後方を確認し、パレットと床面との高さを十分に確保しよう! |

|---|---|

| 指差し呼称 | 高さヨシ!後方ヨシ! |