古川工場にデジタルマイクロスコープ(レーザー元素分析機能付き)を導入しました!

デジタルマイクロスコープ(レーザー元素分析機能付き)の経緯

当社の古川工場で使用していたマイクロスコープは型が古い事もあり、試作等で度々必要になる形状観察などが困難になりつつありました。お客様からのご要望に対し、より高いレベルでお応えする為に高度な分析機能を備えた機器の導入を検討した結果、デジタルマイクロスコープ(レーザー元素分析機能付き)を購入致しました。

また、自社の研究開発やテストにおいても高度な分析機能を活用することで、より良いモノ・工程づくりへの寄与が期待できます。

レーザー元素分析機能

今回導入したデジタルマイクロスコープ(レーザー元素分析機能付き)の機能や特徴について一部ご紹介いたします。

まず何といってもその名の通り、レーザーを用いた元素分析ができます。

この機能が搭載されている事により、これまで外部に依頼していた無機・金属系の分析にも自社で対応することができます。

3D形状測定モジュール機能

続いて3D形状測定モジュール機能についてご紹介いたします。

これまでの機器では表面観察のみ行っておりましたが、今回導入した機種は3D形状測定モジュール機能を有しており、立体的な画像解析が可能となります。

その他の機能

前述の機能の他にも様々な機能を有しています。

確認したい範囲がカメラの画角に収まりきらない場合に活用できる画像連結機能や、光が反射しやすい素材を確認する際に便利な反射除去機能、表面のキズ等を確認する際などに役立つディープコントラスト機能など様々な機能を搭載しています。倍率についてもマイクロスコープ部分は2000倍まで対応できます。

これらの機能を最大限活用し、より良いモノづくりやより良いサービスの提供に尽力して参ります。

「コンプライアンスダイヤル」の利用を開始しました。

当社は2024年3月1日よりAdeco株式会社がサービス提供する「コンプライアンスダイヤル」の利用を開始いたしました。

これまでも当社では社内相談窓口を設置しておりましたが、社外にも相談窓口を設置することにより、従業員の相談への心理的ハードルを下げることを目的としております。

当サービスの利用により不正義・不誠実は一切排除し、当社の「実現したい組織像」=「強く必要とされる会社」になるべく一層努めてまいります。

コンプライアンスダイヤルの詳細はこちら↓

https://www.adecco.co.jp/client/service/hr-solution/compliance_dial

本社には社用車が2台ありますが、本日1台を追加しました。

社用車追加の経緯

社用車(A・B)のうちAが購入から7年、走行距離13万kmを超え、小さな不具合も見られるようになってきました。

社用車で外出中に故障したり、車の不調が原因で交通事故を起こすことも考えられます。そのようなリスクを解消するためAの買い替えをすることになりましたが、昨今の部品不足の影響で、Aの車検前に納車されるのが不可能な状況でした。またAのスタッドレスタイヤを更新したばかりであり、Aの不具合を修理した上で、1台増車することとなりました。

新しい社用車はどんな車?

車種はトヨタのカローラツーリング。4WDでハイブリッド車です。

社用車は営業担当者がお客様のところへ行くのに使うほか、本社から古川工場へ出張するときに使います。

古川工場がある岐阜県飛騨市は豪雪地帯です。雪国では4WDは必須といってもよいため、当社の社用車はいつも4WDです。

また、本社、古川工場間を往復すると約350㎞、それを月に数回こなすと走行距離もぐんぐん増えていくので、省燃費化を図るために、ハイブリッド車を選択しました。

また非常時給電システムというオプションをつけています。これによりガソリンを電気に変換できます。万が一の災害時に備え安心の装備です。

ナンバー501の意味は?

今回は希望ナンバー制度を利用し、「501」という番号を取りました。

「501」の意味はというと、「5月1日」を表しています。「5月1日」はというと、株式会社喜多村の創立記念日なんです。

「社用車のナンバーっていくつだっけ?」「あー、なんだったっけ?」という会話が何度かされていたこともあって、会社の創立記念日にしてしまえばみんな覚えられるでしょうということで、「501」になりました。

古川工場のコンプレッサーのうち1台を更新しました。増えるジェット粉砕の仕事を支えます。

「ジェット粉砕機」に不可欠な圧縮エアー

前回の記事でもお伝えしましたが、当社では「コンプレッサー」は粉砕機に並ぶほどの重要な設備です。特に「ジェット粉砕機」を使って粉砕するためには、圧縮エアーが不可欠です。しかも非常に多くの圧縮エアーを必要とし、それがないと「ジェット粉砕機」は機能しません。当社受託粉砕では「ジェット粉砕機」と「コンプレッサー」は不離一体のものと言えます。

「ジェット粉砕機」の需要が増加

本社では以前からジェット粉砕機の仕事が多かったのですが、近年は古川工場でもジェット粉砕機を使用する仕事が増えてきました。これはお客様から求められる粉砕の精度が年々高まっており、精度の高い粉砕をするための手段のひとつとしてジェット粉砕機を選択するということが多くなってきたからです。

増えるジェット粉砕にコンプレッサーも対応

ジェット粉砕機による仕事が増えれば、圧縮エアーの必要量は当然ですが増えます。これに対応するために今回1台のコンプレッサーを更新し、今までよりも出力の高いものにしました。この更新によって、より安定的にエアーを供給できるようになりました。今後のジェット粉砕品の増産もしっかりと支えてくれることと思います。

本社工場にドレン処理装置を設置しました。

当社事業の重要設備「コンプレッサー」

当社の事業には受託粉砕事業、フッ素樹脂潤滑用添加剤事業に2つがありますが、いずれの事業も「粉砕」を生業としています。そんな当社にとって最も重要な設備はもちろん「粉砕機」ですが、それと並んで重要な設備があります。それが「コンプレッサー」です。

特に本社工場は、エアーの力を使って物を粉砕するジェット粉砕機をメインに仕事をしており、非常に多くの圧縮エアーを使用しています。なのでコンプレッサーなしでは事業が成り立たないといえます。

第一工場のコンプレッサーは10年選手、ドレン油分増加傾向

本社の第一工場のコンプレッサーは導入後10年が経っています。そのため、いろいろな部品に経年劣化が見られるようになってきました。油冷式のコンプレッサーなので、ドレンにはもともと微量の油分が含まれるのですが、経年劣化が進んできた影響でその油分が増加傾向となっていました。

ドレン処理装置でドレンの油分を確実に処理

これまではドレンの微量油分はオイル吸着マット等で処理していましたが、最近の増加傾向を踏まえドレン処理装置を設置しました。

ドレンの油分濃度(n-ヘキサン抽出物質含有量)を5ppm以下に処理できるものなので、油分が増加傾向にあっても確実に処理していける状態が整いました。これで10年選手のコンプレッサーでも環境への影響を心配することなく安心して使用していけるようになりました。

処理後のドレン

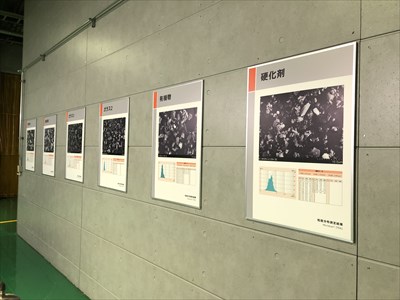

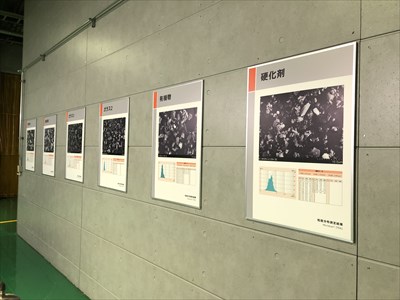

本社工場では5Sテーマパークエリアの壁面をリフォームしました。

5Sテーマパークとは

当社では工場見学にいらっしゃったお客様に当社の5Sレベルを知っていただけるように、5S改善事例やトレンド管理の様子を見学コースにパネル掲示したり、粉砕プラントをイメージしていただけるように自作模型を設置したりしています。そしてその各コーナーをアトラクション、見学コースを総じて「5Sテーマパーク」と呼んでいます。

より見栄えあるテーマパークに

本社の第一工場は昭和40年代に建てられた部分もあり、5Sテーマパークはその古い建物の中にもあります。そのため建築当時のままの壁面を背景にしてアトラクション(パネル等)が設置されているところもあり、お世辞にも綺麗とは言えない状態でした。

お客様に立ち止まってパネル等をご覧いただく際にその背景が汚く古臭い状態では、5Sレベルを感じていただく妨げになりますし、お客様には少しでも綺麗な工場でお過ごしいただきたいという考えから、今回古い壁面をリフォームすることにしました。

今までよりも格段に綺麗な壁面になり、アトラクションをご覧いただく際にはより見栄えあるものになったと思います。

5Sテーマパークには工場の進化が反映

お客様にはいつご見学いただいても「スゴイ!」と感じていただけるように、社員は常に5Sテーマパークを進化させています。5Sテーマパークを進化させる材料は工場の進化です。つまり工場自体も常に進化させているということであり、その進化の様子を映し出しているのが5Sテーマパークです。

過去には海外から見学にいらっしゃった方から「Wow!」と大きな感嘆の声をいただいたこともあります。社員は「いいね」という評価では満足しません。予想よりも遥かに「スゴイ!!!」という感嘆をいただくつもりで5Sテーマパークを日々進化させています。ご来社の際にはぜひご見学いただきご評価いただければと思います。

本社工場5Sテーマパーク風景

粉砕プラントの自作模型

パネル掲示・体験コーナー

パネル掲示(改善事例)

パネル掲示(改善事例)

パネル掲示(粉砕実績例)

パネル掲示(粉砕実績例)

見学順路

パネル掲示(管理図の進化)

パネル掲示(喜多村ニュース)・体験コーナー

テーマパーク進化の打ち合わせ

古川工場に新型の粉体回収機を導入しました。今までの粉体回収機では出し切れなかった粉砕機の能力を最大限引き出せるようになります。

粉砕機と粉体回収機の能力バランスが重要

当社の粉砕プラントの中で、肝心要となるのは当然ながら「粉砕機」です。粉砕機によって様々なものを細かくし、粉砕機によって価値を生み出しています。「粉体回収機」もまた無くてはならない設備です。これが無いと粉砕機で細かくされた粉体を回収することができません。

そしてこの「粉体回収機」の能力次第で、粉砕機が発揮できる能力が決まることがあるので、この2者の能力のバランスは重要なポイントとなります。

既存の粉体回収機では粉砕機の能力を最大限引き上げられない

粉砕の稼働条件の一つに、プラント機内の風量があります。粉砕機の能力を最大限発揮するためにはこの風量をコントロールする必要がありますが、一定以上の風量を保つためには粉体回収機がその静圧に耐えられるものでなければなりません。

当社で扱う粉砕機の中には、粉体回収機の耐圧能力が見合っていないために、粉砕能力を最大限に引き上げられないものがあり、せっかくの能力を活かし切れていない状況がありました。

新型粉体回収機を開発・導入し、粉砕機の能力を最大限に

近年ますます高まるお客様のご要望にお応えしていくためにも、社内にある能力は最大限に引き出せるようにしておきたいとの想いから、新型の粉体回収機を開発・製作しました。

既存の粉体回収機の形は大雑把にいうと直方体です。それに対して新型は円柱型です。粉砕機に見合った耐圧能力を持つものにするためには、既存の粉体回収機に対して3~4倍の耐圧能力を持たせる必要がありました。この耐圧能力を得るために新型の粉体回収機は円柱型として製作しました。

この新型の粉体回収機の導入によって、粉砕機の能力を最大限に引き出すことが可能になりますので、今までよりもさらに高いレベルの粉砕ができることを期待しています。

お客様の高まっていくご要望にお応えできるよう、今後も持てる力をすべて発揮できるよう手を尽くしていきます。