2015年7月の第1製造部(古川工場)のKY活動事例を紹介します。

以下の作業をテーマとして取り上げ、KYT(危険予知訓練)を実施しました。

テーマ

フォークリフトによる制御盤の運搬作業

1ラウンド:どんな危険が潜んでいるか?

2ラウンド:これが危険ポイントだ!

以下の危険が挙げられ、重要危険ポイントを設定しました。

| ◎ |

1 |

フォークリフトで制御盤を運搬する際、制御盤がフォークから滑り落ち、歩行者に当たる。 |

| ○ |

2 |

フォークリフトで制御盤を運搬する際、フォークリフトの操作を誤り制御盤が倒れ、歩行者に当たる。 |

| ◎ |

3 |

フォークリフトで制御盤を運搬する際、段差で制御盤が倒れ、歩行者に当たる。 |

◎:最重要危険ポイント/○:重要危険ポイント

3ラウンド:あなたならどうする?

上記の◎最重要危険ポイントに対して、以下の具体的対策案が提案されました。

| ※ |

1 |

荷締め機を使って、マストと制御盤を固定してから、運搬する。 |

※:重点実施項目

4ラウンド:私たちはこうする!

上記の対策案を実施するために、以下のチーム行動目標と指差し呼称を設定しました。

| チーム行動目標 |

フォークリフトで制御盤を運搬する際は、制御盤とマストを荷締め機でしっかりと固定してから運搬しよう。 |

| 指差し呼称 |

固定よし! |

2015年7月の製造部(本社)のKY活動事例を紹介します。

以下の作業をテーマとして取り上げ、KYT(危険予知訓練)を実施しました。

テーマ

グレーチング取り外し作業

1ラウンド:どんな危険が潜んでいるか?

2ラウンド:これが危険ポイントだ!

以下の危険が挙げられ、重要危険ポイントを設定しました。

| ○ |

1 |

持ち上げる際、二人の息が合わず、バランスを崩して腰を痛める |

| ○ |

2 |

グレーチングを外す際、勢いよく外れ転倒する |

|

3 |

グレーチングの隙間が狭い為、持ち上げる際、指を痛める |

|

4 |

グレーチングが外れた後、道路側に出てしまい、車にぶつかる |

|

5 |

グレーチングを持ち上げた際、手が滑り、足に落とし怪我をする |

| ◎ |

6 |

持ち上げる際、楽に外れると思ったら、外れず腰を痛める |

◎:最重要危険ポイント/○:重要危険ポイント

3ラウンド:あなたならどうする?

上記の◎最重要危険ポイントに対して、以下の具体的対策案が提案されました。

| ※ |

1 |

一気に持ち上げない |

| ※ |

2 |

バール等を使用し、動くか確認してから持ち上げる |

| ※ |

3 |

一人で作業しない |

※:重点実施項目

4ラウンド:私たちはこうする!

上記の対策案を実施するために、以下のチーム行動目標と指差し呼称を設定しました。

| チーム行動目標 |

持ち上げる際は、グレーチングを揺すって、動くか確認し、二人で作業しよう |

| 指差し呼称 |

初動 ヨシ! |

本社第一工場では以前より壁面を改修を進めてきました。

写真は、第一工場の見学通路の壁面改修後の様子です。改修後の壁面には、当社の粉砕実績例等が掲示されており、工場見学の際にはご覧頂くことができます。

また、近年は工場の外へ音が漏れないように吸音材を設置した壁面も増え、騒音対策にも力を入れています。

2015年6月の第2製造部(古川工場)の5S活動事例を紹介します。

今回、第2製造部では機械置き場のエリア別け方法を見直しました。

<改善前の状態&問題点>

以前、機械置き場の整理を行った際に黄色ラインで見える化を行い、「ライン内にはみ出して物を置かない」というルールを決めました。しかし、時間が経つにつれ、はみ出して物が置かれることが度々あり、見直す必要があると判断しました。

<改善後の状態&効果>

黄色のライン上に、ポールとチェーンを設置しました。この改善により、区分がさらに明確となり、はみ出して物が置かれることは無くなりました。

2015年6月の総務部(古川工場)の5S活動事例を紹介します。

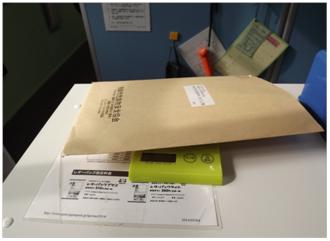

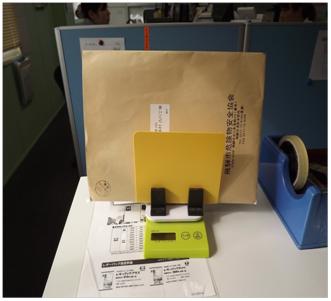

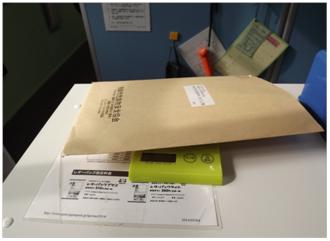

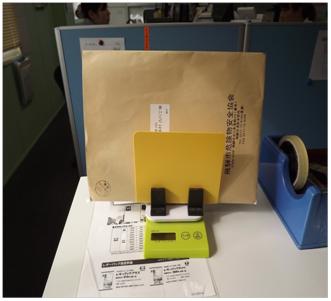

今回、総務部では郵便物計量時の不便を軽減しました。

<改善前の状態&問題点>

大きめの封筒を計量する際、封筒を乗せる秤部分が狭いので、封筒がずれて周囲のものに触れて正確に量れなかったり、重量表示が封筒に隠されてしまい重量が分かりにくかったりしていました。また、大きな秤に置き換えるためのスペースもありませんでした。

<改善後の状態&効果>

中古バインダーを加工したものを秤の上に置き、封筒を縦置きできるようにしました。これにより封筒が周囲のものに触れることは減り、重量表示も見やすくなったため、計量しやすくなりました。

2015年6月の製造部(本社)のKY活動事例を紹介します。

以下の作業をテーマとして取り上げ、KYT(危険予知訓練)を実施しました。

テーマ

埃取り清掃作業

1ラウンド:どんな危険が潜んでいるか?

2ラウンド:これが危険ポイントだ!

以下の危険が挙げられ、重要危険ポイントを設定しました。

| ○ |

1 |

埃取りから粉を取り出す際、粉が目に入り、目を痛める |

|

2 |

足元の配線に躓き、転倒し怪我をする。 |

| ◎ |

3 |

他の作業者が誤ってスイッチを入れてしまい、粉が舞い目に入り、目を痛める |

| ○ |

4 |

マスクを着用せずに作業すると、粉を吸い込み健康被害にあう |

|

5 |

ダストボックスを閉める際、指を挟み怪我をする |

|

6 |

取り出したゴミを持ち上げる際、腰を痛める |

◎:最重要危険ポイント/○:重要危険ポイント

3ラウンド:あなたならどうする?

上記の◎最重要危険ポイントに対して、以下の具体的対策案が提案されました。

| ※ |

1 |

点検札を貼り、マスク、保護メガネを着用し作業する |

※:重点実施項目

4ラウンド:私たちはこうする!

上記の対策案を実施するために、以下のチーム行動目標と指差し呼称を設定しました。

| チーム行動目標 |

埃取りの清掃をする際は、点検札を貼り、マスク、保護メガネを着用し作業しよう |

| 指差し呼称 |

点検札・保護具 ヨシ! |

作業時は点検札を貼るように周知しました

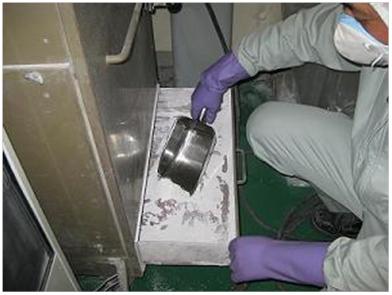

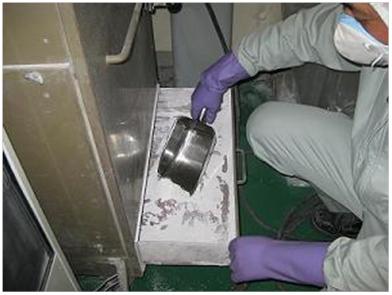

2015年6月の開発部(古川工場)のKY活動事例を紹介します。

以下の作業をテーマとして取り上げ、KYT(危険予知訓練)を実施しました。

テーマ

粉砕機内付着確認作業

1ラウンド:どんな危険が潜んでいるか?

2ラウンド:これが危険ポイントだ!

以下の危険が挙げられ、重要危険ポイントを設定しました。

| ◎ |

1 |

粉砕機内の付着確認をする時、ローター部分に手をかけて押す様に回すとローターとライナーとの間に手を挟みケガをする |

| ◎ |

2 |

粉砕機内の付着確認をする時、供給側ディズトリビューター(羽根)部分内に手や服が掛かっている状態で回すと巻き込まれケガをする |

| ◎ |

3 |

粉砕機内の付着確認をする時、ベルトを持って回すとベルトとプーリーで指を挟みケガをする |

| ○ |

4 |

運転停止直後の粉砕機は高温の為、肌の露出部分が触れると火傷する |

| ○ |

5 |

素手で作業すると手をケガする |

◎:最重要危険ポイント/○:重要危険ポイント

3ラウンド:あなたならどうする?

上記の◎最重要危険ポイントに対して、以下の具体的対策案が提案されました。

| ※ |

1 |

直接ローターを手で回さない |

|

2 |

回転部分付近に手を掛けない |

| ※ |

3 |

ベルトを外し、プーリーを回す |

※:重点実施項目

4ラウンド:私たちはこうする!

上記の対策案を実施するために、以下のチーム行動目標と指差し呼称を設定しました。

| チーム行動目標 |

粉砕機内の付着確認をする時は、直接ローターを回さずベルトを外しプーリーを回して点検しよう |

| 指差し呼称 |

(ベルトを外した状態で) プーリー ヨシ |