本社製造部の台秤を買い換えました。

本社製造部では、フレコンの原料や製品を計量する作業があり、導入時から長期に渡って毎日のように使用されてきました。導入からずいぶん年月が経っており、見た目も老朽化してきていました。今後も、この計量作業は続いていきますので、今回、新たな台秤を購入し、置き換えました。

作業者としても新品のものは気持ちよく使うことができ、気分一新、仕事に励むきっかけにもなっています。

喜多さんの進化抄録集

本社製造部の台秤を買い換えました。

本社製造部では、フレコンの原料や製品を計量する作業があり、導入時から長期に渡って毎日のように使用されてきました。導入からずいぶん年月が経っており、見た目も老朽化してきていました。今後も、この計量作業は続いていきますので、今回、新たな台秤を購入し、置き換えました。

作業者としても新品のものは気持ちよく使うことができ、気分一新、仕事に励むきっかけにもなっています。

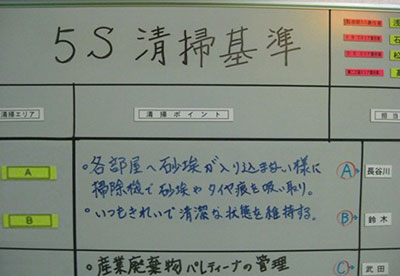

2015年4月の技術部(古川工場)の5S活動事例を紹介します。

今回、技術部では銘板の保管方法を改善しました。

機械銘板を、写真のような容器に入れて機械毎に分けて収納していましたが、目的の銘板を探し出すのに時間と手間がかかっていました。

銘板専用の引き出しを用意し、機械種類毎に色分け・表記をして収納するようにしました。これにより一目で目的の銘板を探し出せるようになりました。

2015年4月の製造部(本社)の5S活動事例を紹介します。

今回、製造部では掃除エリアを今まで以上に見える化しました。

ホワイトボードに掃除エリアのアルファベットが書いてあり、別掲の図で掃除エリアを確認していました。

構内図の掃除エリアに色を付けることにより、担当エリアがどこまでの範囲か一目で分かるようになりました。また、担当者の所に掃除エリアを貼ることで、誰が、どこの担当かすぐに分かるようになりました。

2015年4月の品質保証部(古川工場)のKY活動事例を紹介します。

以下の作業をテーマとして取り上げ、KYT(危険予知訓練)を実施しました。

フレコン原料入荷作業

以下の危険が挙げられ、重要危険ポイントを設定しました。

| ○ | 1 | フレコン原料に気をとられ周囲の確認が疎かになり、歩行者と接触しケガをする。 |

|---|---|---|

| ○ | 2 | 倉庫保管場所に搬入する際、前方の視界が悪いため誘導者や歩行者に接触しケガをする。 |

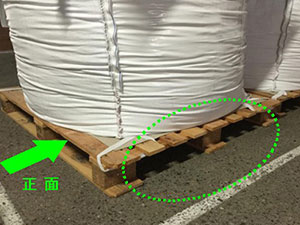

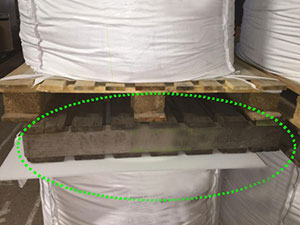

| ◎ | 3 | フレコン原料が載っているパレットは片面パレットの為、そのまま二段積みすると、不安定な状態となり荷崩れを起こし、誘導者にあたりケガをする。

フレコン原料を二段積みする際、片面パレットが片面のため支給パレット(両面)を敷かないと荷崩れを起こし誘導者にあたりケガをする。 |

| ◎ | 4 | フレコン原料を二段積みする際、下段のフレコン原料内にエアーが入っていると不安定な状態となり荷崩れを起こし、誘導者にあたりケガをする。 |

◎:最重要危険ポイント/○:重要危険ポイント

上記の◎最重要危険ポイントに対して、以下の具体的対策案が提案されました。

| ※ | 1 | 二段目に載せる際は、一段目の上に両面パレットを敷いてから、二段目を載せ保管する。 |

|---|---|---|

| ※ | 2 | 二段目に原料を載せた際、下段原料のエアーが抜け安定したことを確認してからフォークリフトを 後退させる。 |

※:重点実施項目

上記の対策案を実施するために、以下のチーム行動目標と指差し呼称を設定しました。

| チーム行動目標 | フレコン原料を二段目に載せる際は両面パレットを敷き、フレコン内のエアーが抜け安定したことを確認してからフォークリフトを後退させよう。 |

|---|---|

| 指差し呼称 | 二段目 パレット ヨシ!! 安定 ヨシ!! (誘導者) |

片面パレットは底面がないため、このまま二段目に載せると不安定

両面パレットを敷いて安定させる

古川工場第一製造部に自動昇降台車(以下、リフター)を導入しました。

第一製造部には、原料が入った容器などを、足下の低い位置や頭の高さほどの位置へ移動させる作業があります。これまでは、作業者が重い容器を抱え上げて行っていたため、中腰になったりしゃがんだりしなくてはならず、作業者の足腰に大きな負担がかかっていました。

導入したリフターを使用すると、作業者が容器を抱え上げてしゃがんだり立ったりする動作をリフターが担うことになり、リフターの昇降操作をするだけで済むようになります。また、台車の天板を改良してローラーを設置したので、小さな力で容器をスライドさせることができ、この作業における足腰への負担は大きく軽減されました。

リフターは 第二製造部でも既に導入されており、製造現場における作業者の足腰への負担軽減、腰痛予防の対策のひとつとなっています。

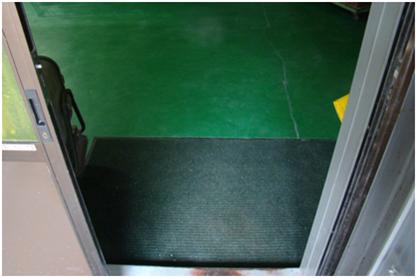

2015年3月の第1製造部(古川工場)のKY活動事例を紹介します。

以下の作業をテーマとして取り上げ、KYT(危険予知訓練)を実施しました。

棟内歩行

以下の危険が挙げられ、重要危険ポイントを設定しました。

| ◎ | 1 | 場内各棟を歩行するとき、靴の裏に雪が付着したままで歩行すると、足元が滑り転倒する。 |

|---|---|---|

| ○ | 2 | 靴の裏の雪を十分に落とさず作業室に入室すると、足元が滑り転倒する。 |

| 3 | 雨天時に靴裏の水を落とさずに場内を歩行すると、足元が滑り転倒する。 | |

| 4 | 雪解けにより泥が混ざった水滴をつけたまま歩行すると、足元が滑り転倒する。 |

◎:最重要危険ポイント/○:重要危険ポイント

上記の◎最重要危険ポイントに対して、以下の具体的対策案が提案されました。

| ※ | 1 | 各棟を歩行する前に、出入り口のブラシやマットで靴裏の雪を十分に落とす。 |

|---|---|---|

| ※ | 2 | 靴の裏を目視し、雪が残っていないか確認する |

※:重点実施項目

上記の対策案を実施するために、以下のチーム行動目標と指差し呼称を設定しました。

| チーム行動目標 | 各棟に入るときは、出入り口で靴裏の雪を十分に落とし、目視で確認してから歩行しよう |

|---|---|

| 指差し呼称 | 靴裏ヨシ!! |

出入り口のブラシ

雪・泥用のブラシ

吸水用マット

古川工場にターボミル(フロイントターボ社製)を追加導入しました。

ターボミルは数μmから数十μmの微粉砕を得意としており、またこの粒度幅は特にお客様からのご要望も強いため、当社の対応力に大いに寄与するものと考えています。

当社はメーカーが販売している粉砕機に独自の技術改良を加えることもしばしばあり、今回のターボミルについても喜多村特別仕様として製作、独自化を図っています。

フロイント・ターボ社製ターボミル

(株式会社マツボー様より引用)