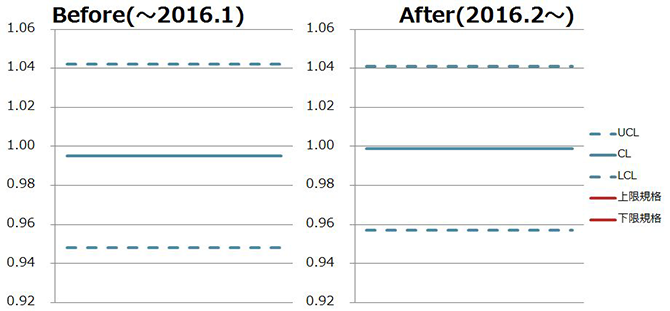

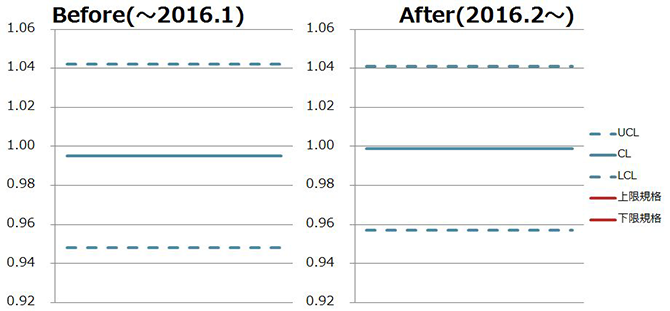

<品種・材料/粒子径>

電子部品材料の粉砕/Dp50

<管理図の変化>

(単位:µm)

<改善内容>

粉砕機内の原料の量を安定化しました。

※当社のノウハウとなる部分につきましては、抽象的な表現にさせていただいています。ご了承ください。

喜多さんの進化抄録集

電子部品材料の粉砕/Dp50

(単位:µm)

粉砕機内の原料の量を安定化しました。

※当社のノウハウとなる部分につきましては、抽象的な表現にさせていただいています。ご了承ください。

2016年7月の総務部(古川工場)の5S活動事例を紹介します。

今回、総務部ではエコセンター横通路のカゴ・ドラム缶・パレット置き場を見える化して定置管理できるようにしました。

カゴやドラム缶、パレット置場は明確に指定されておらず、空いている場所に適当に置く様にしていた為、乱雑になっていました。

乱雑に広げて置いてあると、機械置場へ向かうリフトの走行時の安全も懸念されていました。

カゴやドラム缶、パレット置場の地面にラインと表示を行い、壁にも表示しました。

定置化及び見える化した事で、誰でも置場がわかるようになり、乱雑にならないきれいな置場になりました。また、置場を明確にする事により機械置場へ向かうリフトの走行の安全も確保出来ました。

2016年7月の開発部(古川工場)のKY活動事例を紹介します。

以下の作業をテーマとして取り上げ、KYT(危険予知訓練)を実施しました。

グルーガン取扱作業

以下の危険が挙げられ、重要危険ポイントを設定しました。

| ◎ | 1 | 電源が入っているかどうか本体を見ただけでは分からず、知らずに触ってやけどをする |

|---|---|---|

| ◎ | 2 | 電源が入っていなくても使用した直後は熱く(max160℃くらい)、知らずに触ってやけどをする |

◎:最重要危険ポイント/○:重要危険ポイント

上記の◎最重要危険ポイントに対して、以下の具体的対策案が提案されました。

| ※ | 1 | 取り扱う前に電源プラグがコンセントに挿してあるかどうか確認する |

|---|---|---|

| 2 | 熱くなるのは器具の先端部分であるため、その部分を触らないようにする |

※:重点実施項目

上記の対策案を実施するために、以下のチーム行動目標と指差し呼称を設定しました。

| チーム行動目標 | グルーガンを使用する際は、電源を確認し、器具の先端部分には触れないようにする |

|---|---|

| 指差し呼称 | 電源よし |

2016年7月の技術部(古川工場)のKY活動事例を紹介します。

以下の作業をテーマとして取り上げ、KYT(危険予知訓練)を実施しました。

天井裏作業

以下の危険が挙げられ、重要危険ポイントを設定しました。

| ◎ | 1 | 天井裏はしっかりとした足場が無く、補強がしていない所に乗ると天井板が割れ落下して怪我をする。 |

|---|---|---|

| ○ | 2 | 本天井とのスペースが無い為、足場に気をとられていると、頭をぶつけて怪我をする。 |

| 3 | 天井裏は埃が多いため、舞い上がった埃を吸い込む可能性がある。 | |

| ◎ | 4 | 天井裏には照明が無い為暗く、しっかり足場の確認が出来ず、足を踏み外し落下して怪我をする。 |

| 5 | 夏に天井裏に上がると、非常に暑く、脱水状態になる。 |

◎:最重要危険ポイント/○:重要危険ポイント

上記の◎最重要危険ポイントに対して、以下の具体的対策案が提案されました。

| 1 | 補強してある箇所を目で確認して、足を乗せる際、少し体重を掛けて大丈夫か確認をする。 | |

|---|---|---|

| 2 | ヘッドライトや投光器で明るさを確保する。 |

※:重点実施項目

上記の対策案を実施するために、以下のチーム行動目標と指差し呼称を設定しました。

| チーム行動目標 | 明るさを確保して、補強してある箇所に足を乗せよう。 |

|---|---|

| 指差し呼称 | 照明ヨシ!足場ヨシ! |

2016年7月の品質保証部(本社)のKY活動事例を紹介します。

以下の作業をテーマとして取り上げ、KYT(危険予知訓練)を実施しました。

作業室へのフッ素原料運搬作業

以下の危険が挙げられ、重要危険ポイントを設定しました。

| 1 | 荷物を運んでいるとき、手が滑り足に落下し怪我をする | |

|---|---|---|

| ○ | 2 | 荷物に気を取られ、サッシに頭をぶつけ怪我をする |

| ◎ | 3 | 出入り口で不自然な体勢になるため、腰を痛める |

| 4 | 台車が、荷物の重さで動いてしまい作業者にぶつかり怪我をする | |

| ○ | 5 | 運搬の際に、出入り口の段差に気が付かず躓き怪我をする |

| ○ | 6 | 出入り口が狭いため、ドアに体をぶつけ怪我をする |

◎:最重要危険ポイント/○:重要危険ポイント

上記の◎最重要危険ポイントに対して、以下の具体的対策案が提案されました。

| ※ | 1 | 腰部保護ベルトを着用する |

|---|---|---|

| ※ | 2 | 二人で声を掛け合い作業する |

| 3 | 出入り口付近は、周囲を確認し作業する |

※:重点実施項目

上記の対策案を実施するために、以下のチーム行動目標と指差し呼称を設定しました。

| チーム行動目標 | 搬入出する時は、腰部保護ベルトを着用し出入り口周辺に注意しながら、二人で作業しよう |

|---|---|

| 指差し呼称 | 保護ベルト、作業準備ヨシ! |

2016年6月の開発部(古川工場)の5S活動事例を紹介します。

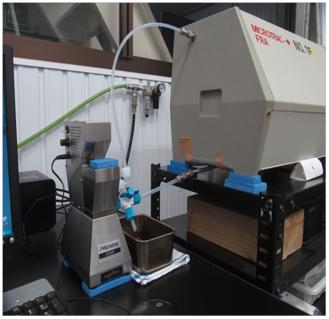

今回、開発部では粒度測定時に発生する廃液を捨てにいく手間を低減しました。

FRA(粒度測定器)で測定をする際に発生する廃液を一時的に溜めておく容器として、ビーカーや金属製トレーを使用していました。そのため、測定の都度、廃液を捨てにいく手間がありました。また容器がいっぱいになっていることに気づかず溢れさせてしまうこともありました。

排水ラインを設置しバケツに廃液を溜めるようにしました。今までよりも溜めておける容量が多くなり、捨てにいく手間が減りました。バケツに溜まっている廃液の量が容易に確認できるため、溢れさせることもなくなると思われます。有機溶剤などを使用する場合は、循環器の位置を変えることで従来通りの使い方もできます。

2016年6月の第1製造部(古川工場)の5S改善事例を紹介します。

今回、第1製造部では架台用の延長脚の専用保管棚を設けました。

架台用の延長脚は、屋外の物品棚に乱雑に置いてあり、使用しないものも混在しており、見た目も悪い状態でした。持ち出し時には足元に落下させる可能性もありました。

ネジカゴ・受け缶蓋置場に延長脚の専用棚(写真下段)を設け、4本セットで保管できるようにしました。色・番号で識別することで持ち出しやすく管理しやすくなりました。また使用しない延長脚は廃棄しました。