2016年4月の第1製造部(古川工場)のKY活動事例を紹介します。

以下の作業をテーマとして取り上げ、KYT(危険予知訓練)を実施しました。

テーマ

原料缶プレス作業

1ラウンド:どんな危険が潜んでいるか?

2ラウンド:これが危険ポイントだ!

以下の危険が挙げられ、重要危険ポイントを設定しました。

| ◎ |

1 |

原料をプレスする際、保護メガネを使用しないと原料の破片が目にあたる。 |

| ◎ |

2 |

通常の手袋で作業を行うと缶の切れ端で指をきる。 |

|

3 |

原料が25kgあるため、無理な体勢で持つと腰を痛める。 |

|

4 |

確実に原料缶に手をかけてから持たないと原料缶を落とし体にあたる。 |

◎:最重要危険ポイント/○:重要危険ポイント

3ラウンド:あなたならどうする?

上記の◎最重要危険ポイントに対して、以下の具体的対策案が提案されました。

| ※ |

1 |

保護メガネを着用する。 |

| ※ |

2 |

アラミド手袋を着用する。 |

※:重点実施項目

4ラウンド:私たちはこうする!

上記の対策案を実施するために、以下のチーム行動目標と指差し呼称を設定しました。

| チーム行動目標 |

缶原料をプレスする際は、保護メガネとアラミド手袋を着用する。 |

| 指差し呼称 |

保護メガネ、手袋よし! |

2015年4月の第2製造部(古川工場)のKY活動事例を紹介します。

以下の作業をテーマとして取り上げ、KYT(危険予知訓練)を実施しました。

テーマ

マグネットボックス(約22kg)移動作業

1ラウンド:どんな危険が潜んでいるか?

2ラウンド:これが危険ポイントだ!

以下の危険が挙げられ、重要危険ポイントを設定しました。

| ○ |

1 |

マグネットボックスをスライドさせて移動させる時、無理な体勢で作業すると、腰を痛める。 |

| ○ |

2 |

マグネットボックスをスライドさせて移動させる時、粉が付着していると手が滑って足の上にマグネットを落とす。 |

| ◎ |

3 |

マグネットボックスをスライドさせて移動させる時、取手を掴んで移動させないと受け缶とマグネットの間で指を挟む。 |

| ◎ |

4 |

隣の受け缶のキャスターをロックしていないと、マグネットボックスを移動させる際受け缶が離れ、マグネットボックスが足の上に落下する。 |

◎:最重要危険ポイント/○:重要危険ポイント

3ラウンド:あなたならどうする?

上記の◎最重要危険ポイントに対して、以下の具体的対策案が提案されました。

| ※ |

1 |

受け缶のキャスターをロックする。 |

| ※ |

2 |

マグネットボックスの取手部分を掴んで移動させる。 |

※:重点実施項目

4ラウンド:私たちはこうする!

上記の対策案を実施するために、以下のチーム行動目標と指差し呼称を設定しました。

| チーム行動目標 |

マグネットボックスをスライドさせて移動する時は、受け缶のキャスターをロックしてから、取手を掴んで移動させよう。 |

| 指差し呼称 |

キャスターロックよし!取手よし! |

2016年4月の品質保証部(古川工場)のKY活動事例を紹介します。

以下の作業をテーマとして取り上げ、KYT(危険予知訓練)を実施しました。

テーマ

ドラム缶への排出粉の廃棄作業

1ラウンド:どんな危険が潜んでいるか?

2ラウンド:これが危険ポイントだ!

以下の危険が挙げられ、重要危険ポイントを設定しました。

| ◎ |

1 |

マスクを付けていないと粉が鼻や口に入る。 |

| ◎ |

2 |

集塵機を使用してないと粉が鼻や口に入る。 |

| ○ |

3 |

勢いよく入れると粉が舞い鼻や口に入る。 |

| ○ |

4 |

缶のバンドが固く、無理にはめようとすると手を挟む。 |

◎:最重要危険ポイント/○:重要危険ポイント

3ラウンド:あなたならどうする?

上記の◎最重要危険ポイントに対して、以下の具体的対策案が提案されました。

| ※ |

1 |

ドラム缶に粉を入れる時はマスクを付ける。 |

|

2 |

ドラム缶に粉を入れる時は集塵機を使用する。 |

※:重点実施項目

4ラウンド:私たちはこうする!

上記の対策案を実施するために、以下のチーム行動目標と指差し呼称を設定しました。

| チーム行動目標 |

ドラム缶に粉を入れる時はマスクを付けて集塵機を使用しよう。 |

| 指差し呼称 |

マスクよし! 集塵機よし! |

2014年に古川工場に検査結果照会システムを導入したことをご紹介しましたが、この度本社製造部にも同様のモニターシステムを導入しました。本社の第一工場と第二工場の2箇所に50型のモニターを設置して稼働しています。

モニタリングシステム(問題バンクを表示中)

2014年の古川工場への導入時には、現場にいながら製品検査の結果を知ることができるということで製品検査照会システムとしてご紹介していました。それからさらに進化を果たし、現在では検査結果のほか、生産計画や製品粒度のトレンド管理図、製造現場の問題を見える化した問題バンクなど、現場でモニターできる情報が徐々に増えてきました。

古川工場導入時から、製造現場の作業者からは「現場の近くにいながら検査結果を素早く知ることができるので手待ちの時間が減った」というような好評の声が挙がっていましたが、今回の本社への導入でも便利になったという声を聞くことができました。

工場内のすぐに触れるところにモニターがあるため、問題バンクに登録されている現場の問題を日頃から目にすることができ、改善活動の推進にも役立つものとなっています。

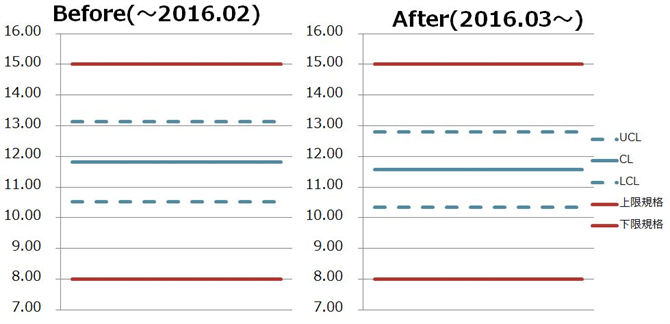

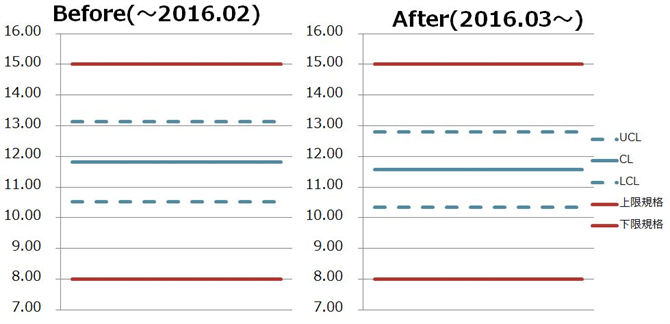

<品種・材料/粒子径>

KTL-620(自社製品)/Dp50

<管理図の変化>

(単位:µm)

<改善内容>

中間工程の原料の粒度を安定させました。

※当社のノウハウとなる部分につきましては、抽象的な表現にさせていただいています。ご了承ください。

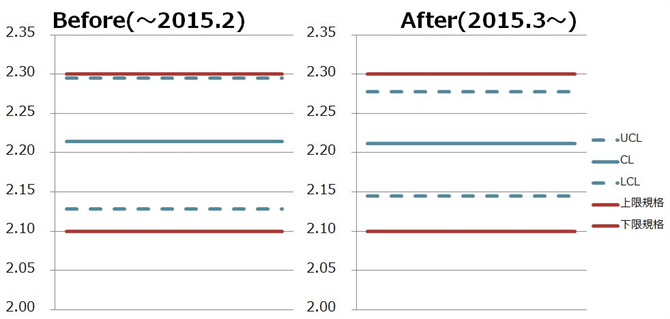

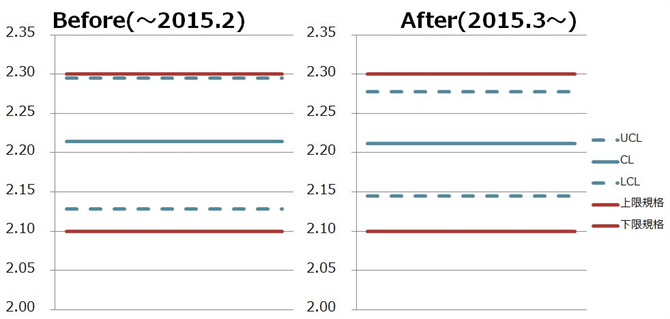

<品種・材料/粒子径>

無機系機能材料/Dp50

<管理図の変化>

(単位:µm)

<改善内容>

粉砕機内の原料の量を安定化しました。

※当社のノウハウとなる部分につきましては、抽象的な表現にさせていただいています。ご了承ください。

2016年3月の品質保証部(古川工場)の5S活動事例を紹介します。

品質保証部では、製品検査が済んだ製品サンプル粉は、保管する分以外は廃棄しています。今回は、その廃棄粉を捨てるペール缶周りの改善をしました。

<改善前の状態&問題点>

ペール缶と漏斗の接続部分はダンボール製だったため、隙間がありました。そのため、上から廃棄粉を捨てると、隙間から粉が漏れて、周囲を汚していました。

<改善後の状態&効果>

ペール缶と漏斗の接続部分として金属製のものを作り、さらにパッキンを付けました。隙間がなくなったため粉が漏れなくなり、周囲を汚すこともなくなりました。