昨年夏、本社、古川工場に加え、原料課にもTV会議システムが導入され、TV会議による全社朝礼や発表会の際に、原料課の従業員全員が食堂に集まる機会が多くなりました。

しかし、今までの食堂では原料課の全員が集まるには狭く、すし詰め状態になっていましたので、食堂隣のロッカールームを移設し、食堂として拡張しました。

今までの倍ほどの広さになり、原料課全員が集まっても十分スペースに余裕のある食堂になりました。

移設後のロッカールーム(2F右側部分)

喜多さんの進化抄録集

昨年夏、本社、古川工場に加え、原料課にもTV会議システムが導入され、TV会議による全社朝礼や発表会の際に、原料課の従業員全員が食堂に集まる機会が多くなりました。

しかし、今までの食堂では原料課の全員が集まるには狭く、すし詰め状態になっていましたので、食堂隣のロッカールームを移設し、食堂として拡張しました。

今までの倍ほどの広さになり、原料課全員が集まっても十分スペースに余裕のある食堂になりました。

移設後のロッカールーム(2F右側部分)

当社の受託事業は「粉砕」を主としていますが併せて「乾燥」を承ることもできます。

お客様からお預かりした原料の吸湿性が高く粉砕前後の吸湿懸念がある場合には、粉砕前または粉砕後に「乾燥」できます。

従来も乾燥機を使用してこのようなご要望にお応えしていましたが、長年の使用による経年劣化が進んできていたこともあり、今回、新型の乾燥機を導入しました。

新たな乾燥機の導入により「乾燥」への対応力がアップしました。200℃までは加熱できますので、設備に影響しないのであれば低分子成分の揮発も可能です。(詳細は別途ご相談)

また経年劣化による予期せぬ故障のリスクが低減され、今までよりも安心して「乾燥」をご利用いただけます。

粉砕と併せて乾燥のご要望もありましたら、ぜひ喜多村へご相談ください。

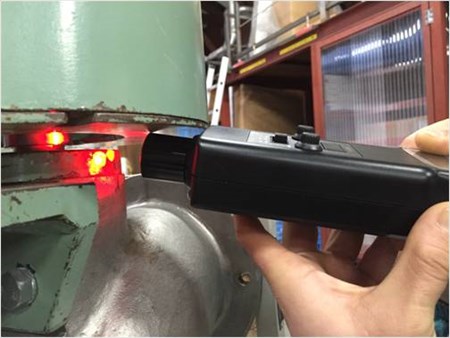

ストロボ式回転計を導入しました。

当社で扱う粉砕機や分級機は、回転を制御するものが数多くあるため、回転計を使っての点検項目があります。

これまでの回転計は軸の中心部に接触させないと測定できませんでしたが、今回導入したストロボ式回転計は、非接触式なので隙間さえあれば軸の側面からでも測定することができますので、測定できるものの幅が拡がりました。

ベアリングの故障を予防するために、ベアリングチェッカーを導入しました。

当社で扱う粉砕機等の機械にもベアリングが使用されており、過去にはベアリング故障が原因で機械停止したこともあります。ベアリング故障による機械の異常停止は、粉砕中の製品への異物混入にも繋がるため、ベアリングの保全は当社でも重要課題となっています。

これまでは人の耳で異常音を確認したり、振動計を使ったりして点検していましたが、経験に頼るところもあり、それだけでは事前に異常を察知することが難しいこともありました。

今回導入したベアリングチェッカーは、回転しているベアリングの状態を自動で診断し、事前に異常を検知するので、誰でも簡単に点検できるようになりました。

これを活用していくことで、ベアリング故障による機械停止や不要な修理が発生しなくなり、製造のタイムロスも低減できます。

本社のトラックヤードに屋根を設置しました。雨天時の入出荷時の製品・原料の雨濡れを防ぎます。

本社では数年前に、地面の補強工事をする等してトラックヤードを整備しましたが、屋根がない状態でした。

入荷原料や出荷製品には保護のためポリカバーを被せおり、屋根のないこれまででも、原料や製品自体が雨に濡れてしまうことはありませんでしたが、雨対策としては十分ではないと考えていました。

原料・製品の中には、水分や湿度を非常に嫌うものもありますので、雨による影響をさらに減らせるように、トラックヤードに屋根を設置しました。

お客様からお預かりする原料・製品は大切にお取り扱いするという当社の姿勢の一貫です。

古川工場の屋外路面の一部に融雪ヒーターを設置しました。

古川工場のある飛騨市古川町は、冬季は非常に雪深い地域です。1月、2月は除雪作業から始まる1日になることもあります。社員が屋根の雪下ろしをすることもあります。

通常の製造業務のかたわらで、このような雪に対する作業も発生するため、業務効率に少なからず影響します。また、雪で滑って転倒することも実際に発生するため、場内の安全性にも影響します。

このような状況があり、積雪による業務効率や安全性への影響を少しでも小さくしようという狙いで、屋外路面の一部に融雪ヒーターを設置しました。(今回、設置したのは食品添加物製造エリアに接続する屋外通路)

今年はまだ積雪は少ない方ですが、写真のようにしっかりと融雪されています。凍結も防止され滑って転ぶ危険性も低減されています。

2016年1月の総務部(古川工場)の5S活動事例を紹介します。

今回、総務部ではカラー用紙の保管棚を設置し、見える化もしました。

標準書等に使用するカラー用紙が所狭しと積み上げられていて、下の用紙を取り出す際、上の用紙をよけて必要な用紙を取り出さなければいけませんでした。

他部署で廃棄予定だった棚を再利用し、用紙の種類を表示して見える化しました。これにより、用紙の取り出しにかかる時間を短縮することができました。また、規定の残数になったら総務部へカードを持って連絡してもらえるように、カードにその旨を表示することで、在庫管理もしやすくなりました。