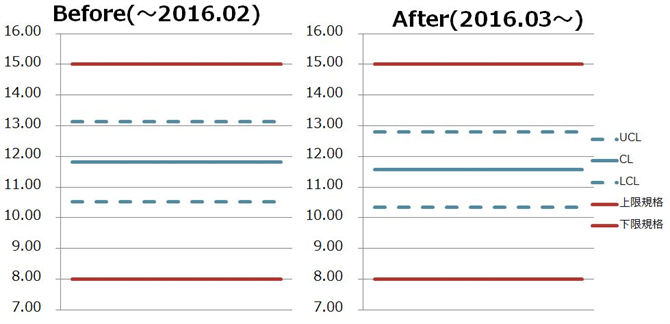

<品種・材料/粒子径>

KTL-620(自社製品)/Dp50

<管理図の変化>

(単位:µm)

<改善内容>

中間工程の原料の粒度を安定させました。

※当社のノウハウとなる部分につきましては、抽象的な表現にさせていただいています。ご了承ください。

喜多さんの進化抄録集

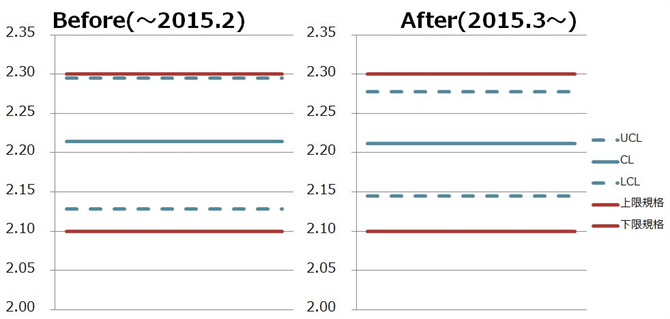

KTL-620(自社製品)/Dp50

(単位:µm)

中間工程の原料の粒度を安定させました。

※当社のノウハウとなる部分につきましては、抽象的な表現にさせていただいています。ご了承ください。

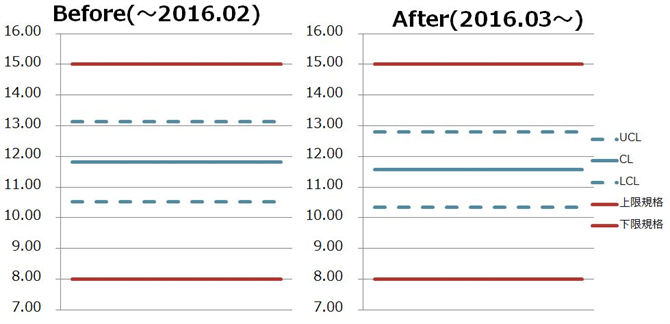

無機系機能材料/Dp50

(単位:µm)

粉砕機内の原料の量を安定化しました。

※当社のノウハウとなる部分につきましては、抽象的な表現にさせていただいています。ご了承ください。

2016年3月の品質保証部(古川工場)の5S活動事例を紹介します。

品質保証部では、製品検査が済んだ製品サンプル粉は、保管する分以外は廃棄しています。今回は、その廃棄粉を捨てるペール缶周りの改善をしました。

ペール缶と漏斗の接続部分はダンボール製だったため、隙間がありました。そのため、上から廃棄粉を捨てると、隙間から粉が漏れて、周囲を汚していました。

ペール缶と漏斗の接続部分として金属製のものを作り、さらにパッキンを付けました。隙間がなくなったため粉が漏れなくなり、周囲を汚すこともなくなりました。

2016年3月の原料課(古川工場)の5S活動事例を紹介します。

原料課ではフッ素原料を入れたフレコンにシートを覆い被せて保管しています。今回はそのシートの保管方法を改善しました。

折り畳んだシートをパレットの上に積み重ねて保管していました。そのため安定が悪く荷崩れを起こす可能性がありました。また、目的のサイズのシートを取り出すのに、時間が掛かっていました。

ブルーシートとグリーンシートを分別してコンテナに収納しました。コンテナの中に収納されているため、荷崩れすることがなくなりました。また、コンテナにはキャスターが付いており移動が容易になったため、掃除もしやすくなりました。

2016年3月の総務部(古川工場)のKY活動事例を紹介します。

以下の作業をテーマとして取り上げ、KYT(危険予知訓練)を実施しました。

F-5室裏(曲がり角)付近の車輌通行

以下の危険が挙げられ、重要危険ポイントを設定しました。

| ◎ | 1 | 産廃ドラム保管場所からエコセンター入り口方向へバックで走行する時、F棟横から走行してくるフォークリフトの発見が遅れると衝突する。 |

|---|---|---|

| ○ | 2 | 第二倉庫側に駐車しているトラックに双方のフォークリフト運転手がが気をとられ、曲がり角での徐行を怠ると衝突する。 |

| ◎ | 3 | 除雪作業をF-1室側から進めてくると、作業に気をとられてF-5室横から走行してくるフォークリフトに気づかずに衝突する。 |

| ○ | 4 | F棟裏から出てくるフォークリフトが、ゴミ運搬台車を押して走りながらエコセンター方面に向かって来る作業者に気づくのが遅れると衝突する。 |

◎:最重要危険ポイント/○:重要危険ポイント

上記の◎最重要危険ポイントに対して、以下の具体的対策案が提案されました。

| ※ | 1 | F-5室裏(曲がり角)付近では一旦停止して安全を確認する。 |

|---|

※:重点実施項目

上記の対策案を実施するために、以下のチーム行動目標と指差し呼称を設定しました。

| チーム行動目標 | F-5室裏(曲がり角)付近では一旦停止して安全を確認しよう。 |

|---|---|

| 指差し呼称 | 「安全確認 ヨシ!」 |

2016年3月の製造部(本社)のKY活動事例を紹介します。

以下の作業をテーマとして取り上げ、KYT(危険予知訓練)を実施しました。

製品タンク洗浄作業

以下の危険が挙げられ、重要危険ポイントを設定しました。

| ◎ | 1 | 製品タンクの下にある台車がずれ、外れて作業者に当たり怪我をする。 |

|---|---|---|

| 2 | 無理な姿勢で作業しているので、腰を痛める。 | |

| 3 | 製品タンクの角に体をぶつけて怪我をする。 | |

| ○ | 4 | タンクを足の上に落として足の甲を怪我をする。 |

| 5 | 足下が濡れていると滑って怪我をする。 | |

| ○ | 6 | 製品タンクを傾ける際、手が滑り足の上に落として怪我をする。 |

◎:最重要危険ポイント/○:重要危険ポイント

上記の◎最重要危険ポイントに対して、以下の具体的対策案が提案されました。

| ※ | 1 | 台車のキャスターのロックをしっかりかける。 |

|---|---|---|

| ※ | 2 | 台車から製品タンクを下ろして作業する。 |

※:重点実施項目

上記の対策案を実施するために、以下のチーム行動目標と指差し呼称を設定しました。

| チーム行動目標 | 製品タンクを洗浄する際は、キャスターロックをかけ、製品タンクを下ろしてから作業しよう。 |

|---|---|

| 指差し呼称 | 製品タンク準備ヨシ! |

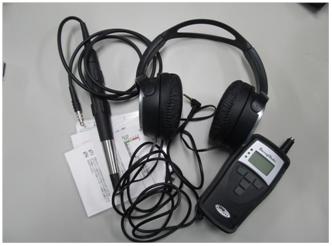

2016年2月の技術部(古川工場)の5S活動事例を紹介します。

今回、技術部ではベアリングチェッカーを収納できるケースを製作するというKAIZENをしました。

粉砕機等のベアリングの異常を検知するためのベアリングチェッカーを導入しましたが、収納しておくケース等がありませんでした。

専用の収納ケースを作りました。高額な機器のため、万が一の衝撃からも守れるように耐衝撃性も考えて作られています。また、本体と付属品のそれぞれが定置管理できるようにしてあります。