本社の第3工場を改装し、新生第3工場となり、粉砕作業環境が格段に向上しました。

今までの第3工場

本社の第3工場は、かつては倉庫としてのみ利用していました。それが数年前より粉砕技術の研究室として少しずつ利用されるようになりましたが、粉砕作業をする環境として、お世辞にもよいとは言えない状況でした。

それもそのはず、建物は喜多村が創業するよりもずっと以前のものなので、柱が傾いていたり、コンクリートの床も荒れていたりというありさま。おそらく喜多村としてまともに手入れしたことはないのではないかという建物でした。

粉砕技術の研究室として今後も大いに活用していくためには、粉砕作業環境の向上はもちろんのこと、周辺住民への騒音防止のための防音対策、建物の耐震化などをしておく必要があると判断し、今回改装することとなりました。

生まれ変わった第3工場

改装工事は今期6月より始まり、7月初旬に完了し、新生第3工場となりました。

遠目の外観はほとんど変わらないのですが、内部は防音壁、防塵塗装床、空調完備、LED照明と見違ええるほどの部屋になりました。もちろん傾いていた柱などの対策も含め、建物の耐震強化もされています。

9月現在ではすでに設備も持ち込まれ、粉砕作業も行われています。今までの環境とは雲泥の差なので、この部屋の作業者にとっても喜ばしいことだと思います。

将来の粉砕技術に繋げる可能性

当社には、研究開発を担当する部門が3部門あります。古川工場の開発部と第1製造部の粉砕技術G、そして本社第3工場(営業部担当)です。いずれの部門も、喜多村の粉砕技術の進化を目指して活動しており、将来の喜多村の姿に大きく影響することと思います。

新生第3工場においても、将来の粉砕技術に繋がるような実績・ノウハウが積み上げられていくことを期待されています。

本社には社用車が3台あり、そのうちの1台を買い替えました。

社用車買い替えの経緯

買い替え前の社用車は購入から8年が経ち、走行距離も12万kmを超え、不調なところも出始めていました。ディーラーからも次の車検が限界だと言われてました。

社用車で外出中に故障したり、車の不調が原因で交通事故を起こすことも考えられます。そのようなリスクを解消するために買い替えをすることになりました。

新しい社用車はどんな車?

車種はホンダのフィット。4WDでハイブリッド車です。

社用車は営業担当者がお客様のところへ行くのに使うほか、本社から古川工場へ出張するときに使います。

古川工場がある岐阜県飛騨市は豪雪地帯です。雪国では4WDは必須といってもよいため、当社の社用車はいつも4WDです。

また、本社、古川工場間を往復すると約350㎞、それを月に数回こなすと走行距離もぐんぐん増えていくので、省燃費化を図るために、ハイブリッド車を選択しました。

ナンバー501の意味は?

今回は希望ナンバー制度を利用し、「501」という番号を取りました。

「501」の意味はというと、「5月1日」を表しています。「5月1日」はというと、株式会社喜多村の創立記念日なんです。

「社用車のナンバーっていくつだっけ?」「あー、なんだったっけ?」という会話が何度かされていたこともあって、会社の創立記念日にしてしまえばみんな覚えられるでしょうということで、「501」になりました。

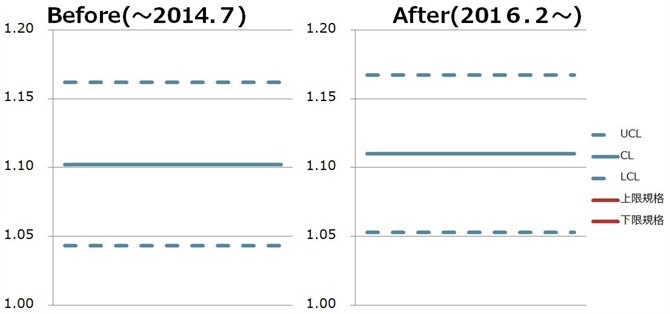

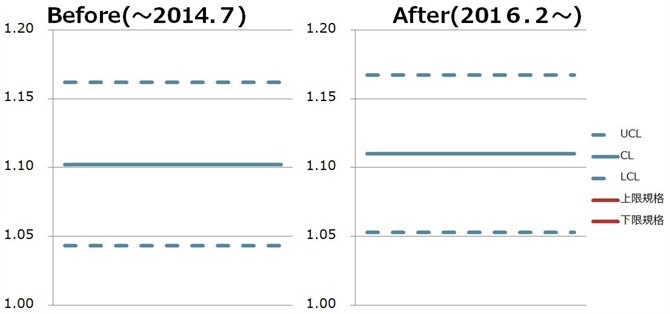

<品種・材料/粒子径>

電子部品材料の粉砕/Dp50

<管理図の変化>

(単位:µm)

<改善内容>

粉砕機内の原料の量を安定化しました。

※当社のノウハウとなる部分につきましては、抽象的な表現にさせていただいています。ご了承ください。

2016年9月の開発部(古川工場)の5S活動事例を紹介します。

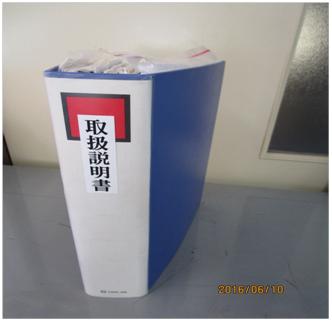

今回、開発部では取扱説明書のファイリング方法を改善し、しやすくしました。

<改善前の状態&問題点>

開発部で所持している小さい冊子の取扱説明書類は、ポケットに入れて大型ファイルにまとめて保管してありましたが、順不同で探すのに時間がかかっていました。

<改善後の状態&効果>

大型ファイルの取扱説明書をアイウエオ順で並べ、インデックスをつけて探しやすいようにしました。また、説明書の目次を作成し、開発フォルダに保管し、検索できるようにしました。サイズが小さいインバータ関係の取説等はケースファイルにまとめました。その結果、取説検索の時間短縮に繋がりました。

2016年9月の品質保証部(本社)の5S活動事例を紹介します。

今回、品質保証部(本社)では測定室玄関の土足禁止エリアを明確にしました。

<改善前の状態&問題点>

測定室玄関は、土足禁止エリアがはっきり分からない状態でした。その為、土足で室内に入って室内が汚れる事がありました。

<改善後の状態&効果>

土足禁止が分かる様にラインを引き土足禁止と表示しました。土足禁止エリアがはっきり分かる様になったので、土足で入ってくることが無くなり、室内も汚れる事が無くなりました。

2016年9月の品質保証部(古川工場)のKY活動事例を紹介します。

以下の作業をテーマとして取り上げ、KYT(危険予知訓練)を実施しました。

テーマ

一斗缶の持ち上げ

1ラウンド:どんな危険が潜んでいるか?

2ラウンド:これが危険ポイントだ!

以下の危険が挙げられ、重要危険ポイントを設定しました。

| ◎ |

1 |

無理な体勢で持ち上げると腰を痛める。 |

| ○ |

2 |

持ち上げた時しっかり持っていないと手がすべり足に落とす。 |

| ○ |

3 |

持ち上げた時反対の手で缶の下を支えていると缶を置いた時手を挟む。 |

◎:最重要危険ポイント/○:重要危険ポイント

3ラウンド:あなたならどうする?

上記の◎最重要危険ポイントに対して、以下の具体的対策案が提案されました。

※:重点実施項目

4ラウンド:私たちはこうする!

上記の対策案を実施するために、以下のチーム行動目標と指差し呼称を設定しました。

| チーム行動目標 |

一斗缶を持ち上げる時は正面に立ち持ち上げよう。 |

| 指差し呼称 |

体勢ヨシ! |

2016年9月の第1製造部(古川工場)のKY活動事例を紹介します。

以下の作業をテーマとして取り上げ、KYT(危険予知訓練)を実施しました。

テーマ

MEKを使用しての設備洗浄作業

1ラウンド:どんな危険が潜んでいるか?

2ラウンド:これが危険ポイントだ!

以下の危険が挙げられ、重要危険ポイントを設定しました。

| ◎ |

1 |

溶剤用マスクをしないでMEK洗浄作業を行うと、MEKの臭気を吸い込み、中毒症状を起こす。 |

| ◎ |

2 |

溶剤用手袋をしないでMEK洗浄作業を行うと、皮膚炎を起こす。 |

| ◎ |

3 |

保護メガネをしないでMEK洗浄作業を行うと、ウエスから溶剤が飛び散った時に目に入り炎症を起こす。 |

| ◎ |

4 |

局所排気装置を使用しないでMEK洗浄作業を行うと、MEKの臭気を吸い込み、中毒症状を起こす。 |

◎:最重要危険ポイント/○:重要危険ポイント

3ラウンド:あなたならどうする?

上記の◎最重要危険ポイントに対して、以下の具体的対策案が提案されました。

| ※ |

1 |

保護具(溶剤用マスク、溶剤用手袋、保護メガネ)を着用する。 |

| ※ |

2 |

局所排気装置を稼働させる。 |

※:重点実施項目

4ラウンド:私たちはこうする!

上記の対策案を実施するために、以下のチーム行動目標と指差し呼称を設定しました。

| チーム行動目標 |

MEK洗浄作業時には、局所排気装置を稼働させ、保護具を着用しよう。 |

| 指差し呼称 |

局所排気装置稼働よし! 保護具よし! |