2017年6月の技術部(古川工場)の5S活動事例を紹介します。

今回、技術部ではジャッキを定置管理するようにしました。

<改善前の状態&問題点>

ジャッキが工作室パッキン製作机の下の床面に置いてありましたが定置管理されてはいませんでした。置いてある見た目もよくありませんでした。

<改善後の状態&効果>

工具棚の裏に空いているスペースがあったので、ジャッキをそこへ吊下げられるようにし定置管理するようにしました。見た目も良くなりました。

喜多さんの進化抄録集

2017年6月の技術部(古川工場)の5S活動事例を紹介します。

今回、技術部ではジャッキを定置管理するようにしました。

ジャッキが工作室パッキン製作机の下の床面に置いてありましたが定置管理されてはいませんでした。置いてある見た目もよくありませんでした。

工具棚の裏に空いているスペースがあったので、ジャッキをそこへ吊下げられるようにし定置管理するようにしました。見た目も良くなりました。

2017年6月の製造部(本社)の5S活動事例を紹介します。

今回、製造部では掃除機コード収納方法を改善しました。

掃除機の電源コードをまとめて置くところが無い為、床を這っていたり掃除機の上に置いたりしていました。その為見た目が悪く床に這っているときは掃除がしにくい状態でした。

掃除機本体にフックを取り付け、電源コードを掛けられるようにしました。見た目も良くなり、コードが床に這っていない為掃除もしやすくなりました。

2017年6月の品質保証部(古川工場)のKY活動事例を紹介します。

以下の作業をテーマとして取り上げ、KYT(危険予知訓練)を実施しました。

検査器具乾燥機の点検作業

以下の危険が挙げられ、重要危険ポイントを設定しました。

| ◎ | 1 | しっかり脚立を広げないと足を乗せた時バランスをくずして床に転倒する。 |

|---|---|---|

| ◎ | 2 | 乾燥機の上面及び点検用の蓋が熱い為、手袋をしてないと火傷をする。 |

| ◎ | 3 | 温度測定後に温度計が熱くなってる為、手袋をしてないと火傷をする。 |

| ○ | 4 | 脚立をたたむ時、指を挟む。 |

◎:最重要危険ポイント/○:重要危険ポイント

上記の◎最重要危険ポイントに対して、以下の具体的対策案が提案されました。

| ※ | 1 | しっかり脚立を広げロックをする。 |

|---|---|---|

| ※ | 2 | 手袋を必ず使用する。 |

※:重点実施項目

上記の対策案を実施するために、以下のチーム行動目標と指差し呼称を設定しました。

| チーム行動目標 | 乾燥機の点検時は脚立のロックを確認し、手袋をして作業をしよう。 |

|---|---|

| 指差し呼称 | 脚立ロックよし!手袋よし! |

2017年6月の第1製造部(古川工場)のKY活動事例を紹介します。

以下の作業をテーマとして取り上げ、KYT(危険予知訓練)を実施しました。

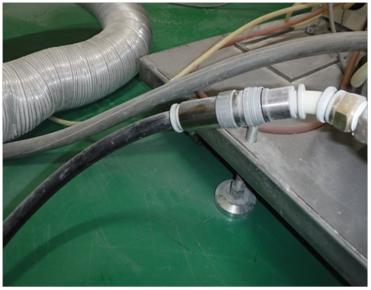

エアーホース差し込み作業

以下の危険が挙げられ、重要危険ポイントを設定しました。

| ◎ | 1 | 設備にエアーホースをはめる時、しっかりはめないとエアーが出た時にホースが外れ、体にあたりケガをする。 |

|---|---|---|

| ◎ | 2 | 設備にエアーホースをはめた時、しっかりロックをしないと何かの拍子でホースが外れ、体にあたりケガをする。 |

◎:最重要危険ポイント/○:重要危険ポイント

上記の◎最重要危険ポイントに対して、以下の具体的対策案が提案されました。

| ※ | 1 | エアーホースがカチッとはまったか確認する。 |

|---|---|---|

| ※ | 2 | エアーホースをはめた後、ロックをする。 |

※:重点実施項目

上記の対策案を実施するために、以下のチーム行動目標と指差し呼称を設定しました。

| チーム行動目標 | エアーホースをはめる時は、しっかりはまっているか確認し、必ずロックをしよう! |

|---|---|

| 指差し呼称 | ロックよし! |

本社工場の二つの加工室で共用していたスペースを、壁と間仕切りカーテンで分離しました。

当社の受託粉砕事業では、設備・加工室・洗浄という受託粉砕の三本柱を掲げています。そのうちの加工室においては「1製品1部屋体制」を謳っており、お客様のご注文毎に専用の加工室を用意するというものです。

前に加工した材料が残らないように粉砕設備の洗浄とともに、加工室も十分に清掃した上で使用しますので、他の材料が混入する心配がありません。

ただし本当に「1製品1部屋体制」か?と言われると、社内でも少しクエスチョンマークがつく部分がありました。

古川工場は完全に「1製品1部屋体制」が整っていますが、本社工場の中には「1製品1部屋体制」には違いないが完全ではない箇所が1ヶ所ありました。

原料投入から粉砕、製品詰めの工程は独立した加工室で行っていましたが、工場スペースの都合で一部の工程は他の加工室とスペースを共用している部分があったのです。

この部分はこれまでのままでもハード面、ソフト面の対策によりクロスコンタミの可能性はごく小さかったものの、「1製品1部屋体制」を自信を持って謳うためには、改善の余地がありました。

この部分を改善するために、共用しているスペースを壁と間仕切りカーテンで分離しました。

これによって前述したクエスチョンマークは解消され、当社の受託粉砕事業には完全「1製品1部屋体制」が整いました。

完全「1製品1部屋体制」を含む受託粉砕の三本柱を活かして、今後もお客様に満足していただけるようにお仕事させていただきます。

本社で新しい井戸を掘りました。

本社では従来から地下水を利用してきました。現在ではコンプレッサーの冷却水や消防用水として利用しています。

2017年に入り、本社に2箇所ある井戸のうち第二工場側の地下水が汲みあがらなくなりました。調査した結果、老朽化により井戸が砂で埋もれたことが分かり、この井戸は廃止することになりました。

コンプレッサー冷却のためには井戸水は必要不可欠なものであるため、新たに井戸を掘りました。

本社工場ではエアーを多く使用するタイプの粉砕機が主力なので、コンプレッサーは本社受託粉砕の生命を握っているほどの大切な設備です。そのため、コンプレッサーを冷却するための地下水もとても重要な役割を果たしているといえます。

井戸の新設によってこの先10年以上は安心して地下水を活用することができることと思います。

本社の第二工場に電気温水器を導入しました。

当社の受託粉砕では1製品毎に粉砕設備を分解して洗浄します。2014年3月に掲載した「設備洗浄用電気温水器を導入/作業者の負担軽減と洗浄効率UP!」にあるように、第一工場では既に設備の洗浄に電気温水器を使っており、回収機などに残留している粉体をお湯で効率よく洗い落すことができています。また冬季には作業者は冷たい水を浴びずに済むようになりました。

第二工場にも設備洗浄場がありますが、こちらは今までも水を使っての洗浄でした。お湯で洗浄する方が効率的であるのは間違いないため、第一工場と同様に電気温水器を導入することになりました。

また、本社の第二工場はクリーンルーム仕様のため加工室に持ち込む設備に対しても、より一層の清浄度が求められますので、洗浄する際にお湯を使うことができてしっかりと洗い落すことができるというのは、この点においても一助となることと思います。