2016年12月の品質保証部(古川工場)の5S活動事例を紹介します。

今回、品質保証部では真菌検査用品を探しやすいように保管方法を改善しました。

<改善前の状態&問題点>

当社の食品添加物エリアでは真菌検査をするので、製造現場から培養地などが持ち込まれます。菌の繁殖を防ぐため、検査をするまでは冷蔵庫で保管しますが、決まったスペースがあるわけではなく都度空いているところに置いていたため、後から探しにくい状態でした。また、検査は第2分析室で行うのに冷蔵庫は第1分析室にあるので、必要なものを運ぶのに何往復かする不便さがありました。

<改善後の状態&効果>

真菌検査に使用するもの一式を入れておくための専用カゴを用意し、冷蔵庫の中に設置しました。課内で周知をして、培養地等を誰が受け取ってもカゴに入れるようになったため、冷蔵庫内を探す必要がなくなりました。また、第2分析室へ運ぶのも一度で済むようになりました。

2016年12月の開発部(古川工場)の5S活動事例を紹介します。

今回、開発部ではデジタル温度調節器の配線を整理しました。

<改善前の状態&問題点>

開発部で使用しているデジタル温度調節器は各機器ごとに配線をインシュロックで結んでまとめてはあるが、作業者が周辺で作業をする際、配線に足を引っかけてしまったり、踏むことで断線してしまう恐れがあります。また見た目も悪く掃除もしにくい状態です。

<改善後の状態&効果>

各機器の配線はスパイラルチューブでまとめて傷つかないようにした。また、配線を整理することで足に引っかけてしまったり、踏まれて断線することがなくなりました。見た目もスッキリし、掃除もしやすくなりました。

2016年12月の技術部(古川工場)のKY活動事例を紹介します。

以下の作業をテーマとして取り上げ、KYT(危険予知訓練)を実施しました。

テーマ

ボール盤によるタップ切り作業

1ラウンド:どんな危険が潜んでいるか?

2ラウンド:これが危険ポイントだ!

以下の危険が挙げられ、重要危険ポイントを設定しました。

| ○ |

1 |

保護めがねをしていないと、切り粉が目に入る。 |

| ◎ |

2 |

加工物が回転してしまい、巻き込まれる。 |

| ○ |

3 |

軍手をして作業を行うと回転部に触ってしまった際、巻き込まれる。 |

|

4 |

無理な体勢で作業を行うと腰を痛める。 |

◎:最重要危険ポイント/○:重要危険ポイント

3ラウンド:あなたならどうする?

上記の◎最重要危険ポイントに対して、以下の具体的対策案が提案されました。

※:重点実施項目

4ラウンド:私たちはこうする!

上記の対策案を実施するために、以下のチーム行動目標と指差し呼称を設定しました。

| チーム行動目標 |

ボール盤を使用したタップ切り作業は、加工物が回らないようしっかり固定してから行おう! |

| 指差し呼称 |

固定よし!! |

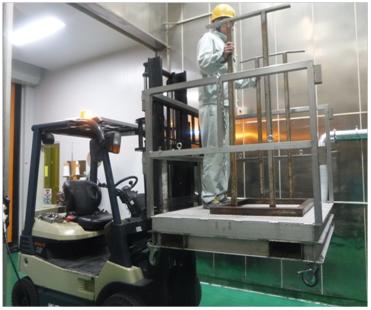

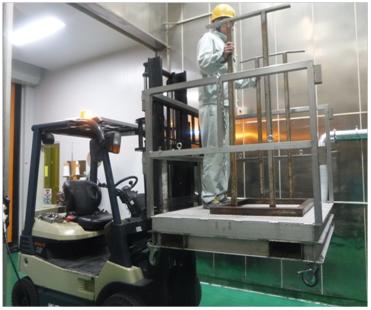

2016年12月の第1製造部(古川工場)のKY活動事例を紹介します。

以下の作業をテーマとして取り上げ、KYT(危険予知訓練)を実施しました。

テーマ

枠付きパレットを使っての高所作業

1ラウンド:どんな危険が潜んでいるか?

2ラウンド:これが危険ポイントだ!

以下の危険が挙げられ、重要危険ポイントを設定しました。

| ◎ |

1 |

枠付きパレットの上で作業を行う時、安全帯を使用しないと落下した時にケガをする。 |

| ◎ |

2 |

枠付きパレットの落下防止に使用するチェーンをかけないと、枠付きパレットが落下し作業者、周囲の作業者にあたりケガをする。 |

| ○ |

3 |

枠付きパレットを運ぶとき、急ブレーキをかけるとパレットがフォークから抜け歩行者にあたる。 |

◎:最重要危険ポイント/○:重要危険ポイント

3ラウンド:あなたならどうする?

上記の◎最重要危険ポイントに対して、以下の具体的対策案が提案されました。

| ※ |

1 |

保護具を着用し、安全帯をしっかりとかけて作業を行う。 |

| ※ |

2 |

落下防止のチェーンを使用し、枠付きパレットを確実に固定する。 |

※:重点実施項目

4ラウンド:私たちはこうする!

上記の対策案を実施するために、以下のチーム行動目標と指差し呼称を設定しました。

| チーム行動目標 |

枠付きパレットを使用する時は落下防止チェーンで確実に固定し、作業者は安全帯をして作業を行う。 |

| 指差し呼称 |

パレット固定よし! 安全帯よし! |

2016年12月の製造部(本社)のKY活動事例を紹介します。

以下の作業をテーマとして取り上げ、KYT(危険予知訓練)を実施しました。

テーマ

床洗浄機での清掃作業

1ラウンド:どんな危険が潜んでいるか?

2ラウンド:これが危険ポイントだ!

以下の危険が挙げられ、重要危険ポイントを設定しました。

| ◎ |

1 |

死角になる角に人がいて、床洗浄機と接触して怪我をする |

| ◎ |

2 |

カーブミラーを見ないで洗浄していると死角から来たリフトと接触して怪我をする |

|

3 |

無理な体勢で床洗浄機を押して腰を痛める |

| ○ |

4 |

床洗浄機に気を取られ、通行人に当たり怪我をする |

| ○ |

5 |

床洗浄機が壁にぶつかり、反動で作業者に当たり怪我をする |

◎:最重要危険ポイント/○:重要危険ポイント

3ラウンド:あなたならどうする?

上記の◎最重要危険ポイントに対して、以下の具体的対策案が提案されました。

| ※ |

1 |

死角になる所では、カーブミラーを確認する |

| ※ |

2 |

一時停止をする |

※:重点実施項目

4ラウンド:私たちはこうする!

上記の対策案を実施するために、以下のチーム行動目標と指差し呼称を設定しました。

| チーム行動目標 |

死角になる場所では、一時停止しカーブミラーで確認しよう |

| 指差し呼称 |

死角、安全確認ヨシ! |

本社製造部に自動床洗浄機を3台導入しました。

(古川工場にも既に導入されています。過去の記事「自動床洗浄機を導入/いつでも粉の落ちていない床に!」でご紹介しました。)

「粉砕屋さんの工場なのに粉が少しも落ちていないですね?」

来社された方にそんな言葉をいただけるよう、当社の工場の作業者は床掃除を絶やしません。粉体の充填作業の後や粉砕設備の解体後に粉がこぼれて床に落ちたときはもちろんのこと、それ以外にも隙間時間を見つけては掃除機やモップ掛けをしてくれています。おかげで床に粉が落ちている状態が放置されることはなく、工場中綺麗な状態を保つことができています。

自動床洗浄機でさらに綺麗な床に

掃除機やモップ掛けだけでは取りきれない汚れがあったり、なかなか綺麗にならない部分もあります。またモップ掛けによる水拭きで床が濡れたままだと、そこを歩行したりリフトで走行したりするだけですぐに汚れになってしまいます。

それに対して自動床洗浄機は、普段の清掃では取れない汚れまで落とすことができ、洗浄水も同時に吸い取ってくれます。ですから、モップ掛けよりも断然綺麗に仕上がります。もちろん清掃時間も短くなるので作業者の負荷の低減にもなります。

来社された方には「床に粉が落ちていないどころかピカピカですね!」とおっしゃっていただけるところまで達することができるよう、日常の清掃力をレベルアップしてしていきます。

古川工場技術部の工作室に定盤を設置しました。(床面の黒い部分)

設備の故障に悩まされた44期

当社では44期(2015年度)に設備の故障の多発に悩まされました。設備の故障は異物混入という致命的な不合格品の発生に直結し、結果的にお客様にご迷惑をかけることになります。できることなら故障する前の小さな異常を察知し、先回りして修理や交換をしなければなりません。もちろん設備の日常点検や定期点検はしっかりと実施していますが、それだけでは防ぎきれない故障が発生していました。

そのような故障が再発しないように提案されたもののひとつが、この定盤の設置です。

機械バランスの精度向上といち早い異常察知のために

古川工場には設備のメンテナンス部門として技術部があります。技術部では設備機械の導入時や定期修理時などに試運転やバランス調整を行っています。

今回設置された定盤の上で機械を稼働させ試運転すると、バランス調整等を今までよりも精度よく行うことができます。また、振動等の測定値のばらつきを最小限に抑えることができ、本稼働時に試運転時の測定値と比較することで、機械の経年劣化や摩耗の状態を推測しやすくなり、いち早い異常察知に繋げられます。

事前の異常を今までより察知できるようになれば、大きな故障が発生する前に機械を停止して対処できるようになり、不合格品の発生もなくしていけると考えています。

※定盤とは

定盤とは、表面が平滑で水平になるように作られた鋳鉄の台です(石材で作られているものもあります)。その上に載せた材料を定盤の平面を基準にして加工したり、機械のバランスを精度よく調整したりするため用いられます。