2016年8月の技術部(古川工場)の5S活動事例を紹介します。

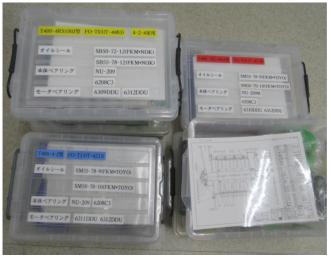

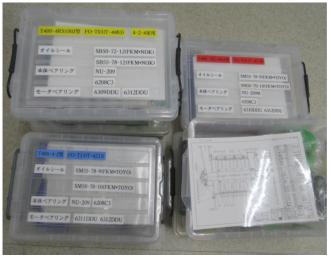

今回、技術部では粉砕機の部品管理の改善をして、部品を探しやすくしました。

<改善前の状態&問題点>

技術部ではターボ粉砕機の複数台分の部品を2箱で管理していました。各粉砕機毎に部品の型式が異なる為、目的の部品を探し出すのに時間が掛るうえ、間違った型式部品を持ち出す恐れがありました。

<改善後の状態&効果>

各粉砕機毎に箱を分けて部品を管理するようにし、型式・部品をケースに表示しました。これにより、目的の部品をすぐに探し出すことができるようになり、間違う恐れもなくなりました。また、図面もケース裏に収納できるよう改善できました。

2016年8月の原料課(古川工場)の5S活動事例を紹介します。

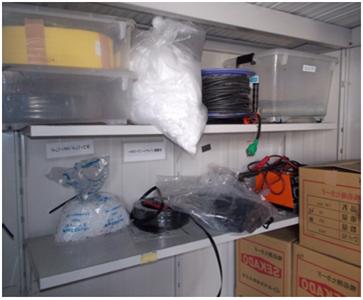

今回、原料課では物置に保管されている物品の整理整頓をしました。

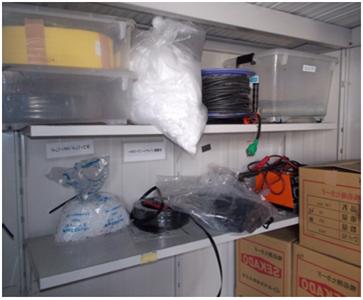

<改善前の状態&問題点>

原料課の物置にはポリ袋、PPバンド等が保管されていますが、毎日使用する物が奥側にあったり、形態が異なるため、すぐ乱雑になっていました。

<改善後の状態&効果>

袋ものは、プラケースに保管するようにし、物品名も大きく表示しました。見た目もよくなり乱雑になることがなくなりました。また、使用頻度を考えて置き場も考えネームプレートも貼りました。

2016年8月の品質保証部(古川工場)のKY活動事例を紹介します。

以下の作業をテーマとして取り上げ、KYT(危険予知訓練)を実施しました。

テーマ

第2倉庫トラックターミナルからのリフト運転走行

1ラウンド:どんな危険が潜んでいるか?

2ラウンド:これが危険ポイントだ!

以下の危険が挙げられ、重要危険ポイントを設定しました。

| ◎ |

1 |

第2倉庫トラックターミナルからリフトで退出する際、第2倉庫の建屋が『死角』になりD棟側から来る人やリフトに気付かず接触して怪我をする。 |

| ○ |

2 |

第2倉庫の荷物を搬出する際、トラックターミナルからリフトで出るときに、D棟側から来る人に気付かず接触して怪我をする。 |

| ◎ |

3 |

D棟側からトラックターミナルに入る際、第2倉庫が『死角』になり倉庫から出てくる人に気付かず接触し怪我をする。 |

| ◎ |

4 |

リフトで、トラックターミナルから出るときに、左右の確認をせず出ると接近した人に気付くのが遅れ接触して怪我をする。 |

◎:最重要危険ポイント/○:重要危険ポイント

3ラウンド:あなたならどうする?

上記の◎最重要危険ポイントに対して、以下の具体的対策案が提案されました。

| ※ |

1 |

トラックターミナルから退出する際は、入り口や出口付近で止まってから出るようにする |

| ※ |

2 |

トラックターミナルから出る時は、左右の確認を行ってから出るようにする |

※:重点実施項目

4ラウンド:私たちはこうする!

上記の対策案を実施するために、以下のチーム行動目標と指差し呼称を設定しました。

| チーム行動目標 |

トラックターミナルから退出する際は、出口で止まってから左右の確認い出るようにしよう。 |

| 指差し呼称 |

左右確認ヨシ! |

2016年8月の第1製造部(古川工場)のKY活動事例を紹介します。

以下の作業をテーマとして取り上げ、KYT(危険予知訓練)を実施しました。

テーマ

ミーティングルームから通路へ出る時

1ラウンド:どんな危険が潜んでいるか?

2ラウンド:これが危険ポイントだ!

以下の危険が挙げられ、重要危険ポイントを設定しました。

| ◎ |

1 |

第1ミーティングルームからA棟へ向かって通路を渡る時、しっかりと左右確認しないとフォークリフトやトラックに接触しケガをする。 |

| ○ |

2 |

第1ミーティングルームから通路へ出る時、あわてて出ると通路の歩行者と接触しケガをする。 |

◎:最重要危険ポイント/○:重要危険ポイント

3ラウンド:あなたならどうする?

上記の◎最重要危険ポイントに対して、以下の具体的対策案が提案されました。

| ※ |

1 |

一旦停止をし、左右を確認してから通路を渡る。 |

※:重点実施項目

4ラウンド:私たちはこうする!

上記の対策案を実施するために、以下のチーム行動目標と指差し呼称を設定しました。

| チーム行動目標 |

通路を渡る際は一旦停止をし、左右をしっかりと確認してから渡る。 |

| 指差し呼称 |

(一旦停止マークの上で停止した状態で) 右、左ヨシ! |

2016年8月の製造部(本社)のKY活動事例を紹介します。

以下の作業をテーマとして取り上げ、KYT(危険予知訓練)を実施しました。

テーマ

粉砕室内への原料運搬作業

1ラウンド:どんな危険が潜んでいるか?

2ラウンド:これが危険ポイントだ!

以下の危険が挙げられ、重要危険ポイントを設定しました。

| ○ |

1 |

原料ドラムをもつ手が滑り足に落とし怪我をする。 |

| ◎ |

2 |

原料ドラムを前屈みの姿勢で運搬すると腰を痛める。 |

|

3 |

大扉に足を引っかけ転倒して怪我をする |

| ○ |

4 |

保護手袋をしていないと、原料ドラムの蓋の金具で手を怪我する。 |

|

5 |

ドラムの蓋を固定している金具が外れて足に落としてしまい怪我をする |

◎:最重要危険ポイント/○:重要危険ポイント

3ラウンド:あなたならどうする?

上記の◎最重要危険ポイントに対して、以下の具体的対策案が提案されました。

| ※ |

1 |

腰部保護ベルトを着用する |

| ※ |

2 |

原料ドラムを持ち上げる時は、身体の近くに寄せて持ち上げる |

|

3 |

滑り止めの手袋を着用する |

※:重点実施項目

4ラウンド:私たちはこうする!

上記の対策案を実施するために、以下のチーム行動目標と指差し呼称を設定しました。

| チーム行動目標 |

原料ドラムを運搬する時は、腰部保護ベルト・滑り止めの手袋を着用し、体勢に注意して作業をしよう。 |

| 指差し呼称 |

保護具・運搬体勢ヨシ! |

本社第一工場の高圧受電設備が、老朽化による更新時期を迎えたため、新しい受電設備を導入しました。併せて、引き込み線を第二工場の受電設備と統合させたため、電力関連費用の削減にも効果が期待できます。

当社の受託粉砕では、多くの電力を使用して粉砕設備を稼働させるため、電力は非常に重要な資源となっています。受電設備を新しくしたことで、今後も電力を安定して使用でき、粉砕設備も安定稼働できると考えます。

当社はこの程、受託粉砕事業における食品・食品添加物製造エリア(古川工場)の改修工事を実施しました。これにより、食品・食品添加物の粉砕をご依頼いただくお客様には、今までよりもさらに衛生的な製造環境をご提供いたします。

食品・食品添加物製造エリアについては、以前よりお客様からゾーニング等の強いご要望がありました。また、社内でも製造環境の向上については積極的な改善要望があり、できる箇所から改善を進めてきました。

今回の改修工事の大きな目的は、食品・食品添加物製造エリア内をクリーンに保ったまま製品・原料等をエリア内に持ち込める仕組み構築することでした。エリア周辺を含めたゾーニングの見直し、粉砕室の整備、シートシャッターの設置、エリア内専用フォークリフトの導入、新更衣室の設置を実施し、食品・食品添加物の作業に関するマニュアルも見直しを実施しました。そのほかにも真菌の発生を防ぐための措置や虫が侵入してこないための措置、清掃がしやすい工夫も実施しています。

今回の改修工事に留まらず、衛生的な製造環境を維持、向上させるために今後も改善を継続していきます。

食品、食品添加物の粉砕にご興味ありましたら、ぜひ当社へご相談ください。

食品・食品添加物製造エリア更衣室入口

エリア内専用フォークリフト

製品原料搬入口(エリア外側)

製品原料搬入口(エリア内側)と専用フォークリフト

新更衣室

粉砕室