2014年4月の技術部(古川工場)の5S活動事例を紹介します。

技術部の工作室のゴミ入れの改善をしました。

<改善前の状態&問題点>

工作室内のごみ箱(とくにドラム)は大きく場所をとるので、作業の邪魔になることがありました。エコセンター(廃棄物処理棟)まで運ぶ際には、ゴミの重量も合わさり重くなるため負担になっていました。

<改善後の状態&効果>

ゴミを定期的にエコセンターに運ぶことがルール化されるのに合わせ、小さめのゴミ箱に変更して、ゴミの種類毎に色分けし、定置管理ができるようにしました。また、運搬しやすいように台車を製作し、運搬時の負担を低減しました。

2014年4月の製造部(本社)の5S活動事例を紹介します。

製造部のダンボ-ル(自社副資材)置場を改善し、先入れ先出しが確実にできるようにしました。

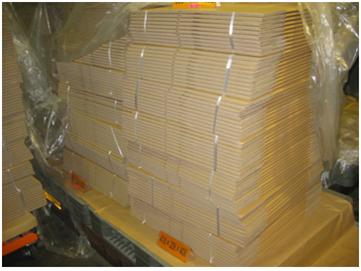

<改善前の状態&問題点>

改善前は、床に積み重ねて置いていました。補充時には残っているダンボールの上に積んでしまっていたため、下の方のダンボールは古いままのこともありました。また、ダンボールを持ち出すときには、下の方のダンボールに靴が当たることもあり、汚れの原因になっていました。

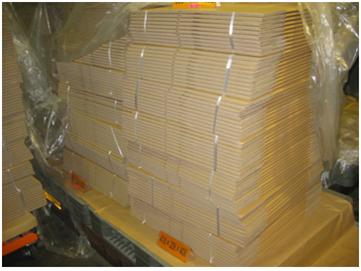

<改善後の状態&効果>

2段の棚に立てて置くようにし、矢印の向きに順番に使用するようにしました。これにより先入れ先出しが確実にできるようになりました。保管できる数も、床置きしているときよりも多くなりました。

2014年4月の品質保証部(古川工場)のKY活動事例を紹介します。

以下の作業をテーマとして取り上げ、KYT(危険予知訓練)を実施しました。

テーマ

フォークリフトによる最終検査場への製品搬入

1ラウンド:どんな危険が潜んでいるか?

2ラウンド:これが危険ポイントだ!

以下の危険が挙げられ、重要危険ポイントを設定しました。

| ◎ |

1 |

フォークリフトで製品をテーブルリフトに載せる際、テーブルリフトに接触して製品が崩れ作業者(記録作業者)にあたる。 |

| ◎ |

2 |

フォークリフトで製品をテーブルリフトに載せる際、、急旋回・急ブレーキを行い製品が崩れ作業者(記録作業者)にあたる。 |

| ◎ |

3 |

フォークリフトで製品をテーブルリフトに載せる際、前方が見えない状態のため作業者に気付かず接触する。 |

| ○ |

4 |

フォークリフトで製品をテーブルリフトに載せる際、荷に集中して周りの確認が疎かになり作業者に接触する。 |

◎:最重要危険ポイント/○:重要危険ポイント

3ラウンド:あなたならどうする?

上記の◎最重要危険ポイントに対して、以下の具体的対策案が提案されました。

| ※ |

1 |

作業者(記録作業者)をテーブルリフト付近に立ち入らせない。

「立ち位置印を安全な場所に設けて、作業者(記録作業者)は立ち位置印へ移動し、運転手は移動したことを確認」 |

| |

2 |

製品にシュリンクを巻く。 |

※:重点実施項目

4ラウンド:私たちはこうする!

上記の対策案を実施するために、以下のチーム行動目標と指差し呼称を設定しました。

| チーム行動目標 |

テーブルリフトに載せる前に、フォークリフト運転手は作業者(記録作業者)を立ち位置印に移動させて、移動したことを確認してから製品を載せよう。 |

| 指差し呼称 |

作業者(記録作業者)立ち位置 ヨシ! |

2014年4月の第2製造部(古川工場)のKY活動事例を紹介します。

以下の作業をテーマとして取り上げ、KYT(危険予知訓練)を実施しました。

テーマ

フォークリフトによる柵付きパレット昇降作業

1ラウンド:どんな危険が潜んでいるか?

2ラウンド:これが危険ポイントだ!

以下の危険が挙げられ、重要危険ポイントを設定しました。

| ○ |

1 |

柵付きパレットを上げる際、柵付きパレットの落下防止バーを閉め忘れて作業を行うと、フレコンが傾いた際、フレコンが柵付きパレットから落下し周辺の作業者に当たり怪我をする。 |

| ◎ |

2 |

柵付きパレットを上階の作業床に載せる際に、柵付きパレットのキャスターが落下防止のアングルより奥に入っていないと、フォークを抜く際リフト側に落下し周辺の作業者に当たり怪我をする。 |

| ○ |

3 |

柵付きパレットを上階の作業床に載せフォークを抜く際、フォークを水平にして抜かないと、柵付きパレットに引っ掛かり落下し、周辺の作業者に当たり怪我をする。 |

◎:最重要危険ポイント/○:重要危険ポイント

3ラウンド:あなたならどうする?

上記の◎最重要危険ポイントに対して、以下の具体的対策案が提案されました。

| ※ |

1 |

柵付きパレットのキャスターが落下防止のアングルより奥にある事を確認後、フォークリフトの操作をする。 |

※:重点実施項目

4ラウンド:私たちはこうする!

上記の対策案を実施するために、以下のチーム行動目標と指差し呼称を設定しました。

| チーム行動目標 |

柵付きパレットを上階の作業床に載せる際は、柵付きパレットのキャスターが落下防止のアングルより奥にある事を確認して作業しよう! |

| 指差し呼称 |

キャスター位置よし! |

2014年4月の第1製造部(古川工場)のKY活動事例を紹介します。

以下の作業をテーマとして取り上げ、KYT(危険予知訓練)を実施しました。

テーマ

壁掛けターミナル配線取り外し作業

1ラウンド:どんな危険が潜んでいるか?

2ラウンド:これが危険ポイントだ!

以下の危険が挙げられ、重要危険ポイントを設定しました。

| ◎ |

1 |

設備クリーニングのため、配線を壁掛けターミナルから外すとき、元ブレーカーの遮断を忘れ作業を行うと、配線を緩める際に漏電し作業者が感電する。 |

| ◎ |

2 |

機械の回転方向を入れ替えるとき、元ブレーカーの遮断を忘れ作業を行うと、配線を緩める際に漏電し作業者が感電する。 |

| ○ |

3 |

配線を壁掛けターミナルから外すとき、元ブレーカーの遮断を忘れ作業を行うと、配線を緩める際に漏電しスパークした火花で火傷を負う。 |

◎:最重要危険ポイント/○:重要危険ポイント

3ラウンド:あなたならどうする?

上記の◎最重要危険ポイントに対して、以下の具体的対策案が提案されました。

| ※ |

1 |

壁掛けターミナルの通電確認ランプが点灯していないか確認してから作業を開始する。 |

| |

2 |

分電盤の元ブレーカーが遮断してあるか確認してから作業を開始する。 |

※:重点実施項目

4ラウンド:私たちはこうする!

上記の対策案を実施するために、以下のチーム行動目標と指差し呼称を設定しました。

| チーム行動目標 |

壁掛けターミナルで配線の取り外し、入れ替えをするときは、通電確認ランプが消灯しているか確認してから作業しよう |

| 指差し呼称 |

電源遮断よし!! |

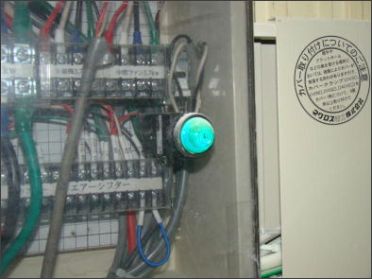

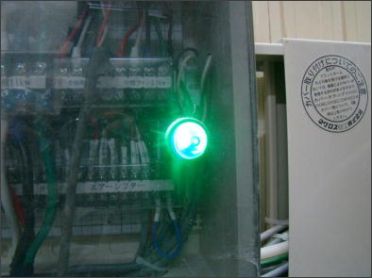

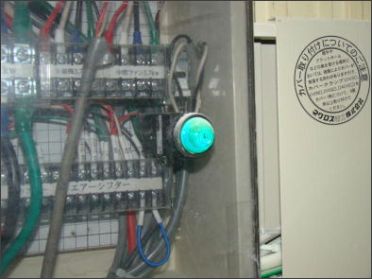

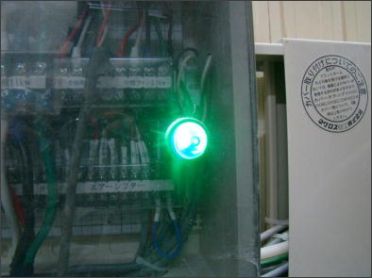

ブレーカー遮断時

通電時

古川工場に新しいドラムプレス機を導入しました。

受託粉砕の中には、ドラム缶に原料を入れて送っていただくお客様もいます。ドラム缶内は液体原料を注入して冷えて固形状となった原料で満たされています。そのため、ドラムプレス機でドラム缶を押し潰し、中の原料を荒く砕いて取り出す必要があります。

ドラム缶一個につき、潰す箇所の高さや向きを変えたりして数カ所押し潰しますが、今までのドラムプレス機では押し潰す回数分、ドラム缶をセットし直していました。

今回新たに導入したドラムプレス機は、その工程を自動でやってくれます。ドラム缶をセットして一度ボタンを押せば、高さ向きも自動で変えてプレスしてくれるため、人の手間は大きく減りました。

また、ドラム缶をセットして安全柵を閉めてからでないとプレス機は作動しない安全装置も組み込んだため、作業者の安全性が今までよりも確保できています。

作業者の手間を削減し、安全を確保し安心して作業できるようにしたことで、お客様の製品の品質向上に繋がればよいと考えています。

本社工場に設備洗浄用の電気温水器を導入しました。

弊社の受託粉砕では一製品毎、粉砕設備を分解して洗浄します。今まで本社工場では、部品など小さなものはお湯が出る洗い場で洗浄していましたが、回収機など大型の粉砕設備用の洗い場では給湯器がなく年中冷たい水で洗浄していました。

今回、大型の粉砕設備用の洗い場でもお湯が使用できるように電気温水器を導入しました。

冬の寒い時期の作業者の負担を軽減するだけでなく、お湯で洗うことで回収機などに残留している粉体を速やかに洗い落とすことができ、作業効率の向上にも繋がっていきます。