2014年1月の第2製造部(古川工場)のKY活動事例を紹介します。

以下の作業をテーマとして取り上げ、KYT(危険予知訓練)を実施しました。

テーマ

端数品ケース積み下ろし作業

1ラウンド:どんな危険が潜んでいるか?/2ラウンド:これが危険ポイントだ!

以下の危険が挙げられ、重要危険ポイントを設定しました。

| ◎ |

1 |

入っている端数品が重いと、最上段(高さ約140cm)のPPケースを積み下ろしをする際、無理な体勢になり腰を痛める。 |

| ○ |

2 |

最上段(高さ約140cm)の端数品を取り出す際、しっかりとPPケースを持っていないと、PPケースごと端数品が落下し足を怪我する。 |

|

3 |

しっかりと棚の奥まで入っていないPPケースがある状態で、他のケースの積み下ろしをしようとすると、積み下ろた際の振動で、奥まで入っていないPPケースが落下し、作業者に当たり怪我をする。 |

| ◎ |

4 |

PPケースの蓋をしっかり閉めていないと、積み下ろしする際に蓋が外れ端数品が落下し、作業者に当たり怪我をする。 |

◎:最重要危険ポイント/○:重要危険ポイント

3ラウンド:あなたならどうする?

上記の◎最重要危険ポイントに対して、以下の具体的対策案が提案されました。

| ※ |

1 |

最上段に置く端数品は10kg以下の物にする。 |

| ※ |

2 |

蓋がしっかり閉まっているか確認する。 |

※:重点実施項目

4ラウンド:私たちはこうする!

上記の対策案を実施するために、以下のチーム行動目標と指差し呼称を設定しました。

| チーム行動目標 |

端数品を積み下ろしする際は、重量を確認し、蓋がしっかり閉まっているか確認してから作業しよう! |

| 指差し呼称 |

重量よし!蓋よし! |

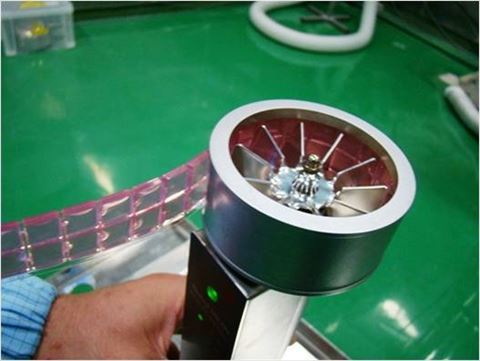

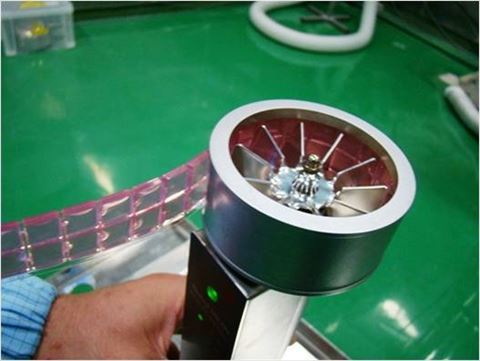

10月に「消臭殺菌装置を実験的に導入/効果を確認中です!」という記事を掲載しました。

その消臭殺菌装置に関連して、エアーサンプラーを導入しました。

当社の受託粉砕では食品添加物の粉砕も受注しており食品添加物専用の粉砕室があります。

その粉砕室内で真菌等を発生させない対策のひとつとして消臭殺菌装置を導入し、今回のエアーサンプラーで空中浮遊菌をサンプリング、測定して殺菌装置の効果を確認しています。

2013年12月の製造部(本社)の5S活動事例を紹介します。

製造部のスポットク-ラ-のドレン量を見える化しました。

<改善前の状態&問題点>

粉砕機冷却用のスポットクーラーのドレンがバケツ一杯になっても気づかずに、あふれ出してしまうことがありました。

<改善後の状態&効果>

「水が溜まってます!」というラベルを写真の様に水面に浮かせるようにしました。ドレンが溜まってくるとラベルが上がってくるので、バケツが一杯になる前にドレンの量と捨てるタイミングがひと目でわかるようになりました。

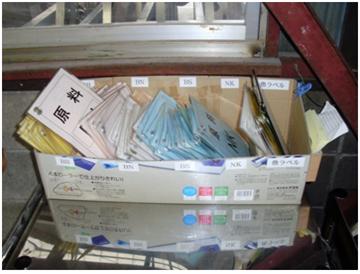

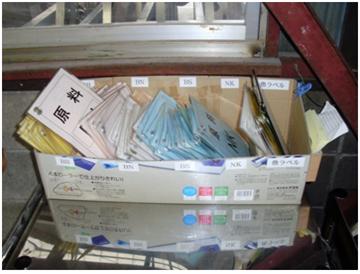

2013年12月の原料課(古川工場)の5S活動事例を紹介します。

原料ラベル保管ケースを改善し、整然とした状態で保管できるようにしました。

<改善前の状態&問題点>

原料ラベルの置き場が、以前は段ボールケースを加工しただけのものでした。ケースの損傷が激しく他のラベルと混ざってしまい煩雑な状態でした。

<改善後の状態&効果>

ラベルの種類毎に適切な大きさのファイルケースを購入し保管することにしました。他のラベルと混ざることもなくなり整然とした状態になりました。また、それぞれのラベルに一致するシールをケースに貼って表示し、識別しやすくしました。

2013年12月の開発部(古川工場)のKY活動事例を紹介します。

以下の作業をテーマとして取り上げ、潜在する危険源を洗い出し、重要な危険源に対して実行可能な対策を考え、実施することとしました。

テーマ

風量計の取付・取り外し作業

1ラウンド:どんな危険が潜んでいるか?/2ラウンド:これが危険ポイントだ!

以下の危険が挙げられ、重要危険ポイントを設定しました。

| ◎ |

1 |

風量計が重い為、支えきれず風量計を落とし体にぶつける。 |

| ◎ |

2 |

無理な体勢(および腰)で作業するとバランスを崩し転倒する。 |

| ○ |

3 |

周囲をかたづけてから作業しないと、つまずき転倒する。 |

| ○ |

4 |

作業スペースが狭いと作業時周囲に体をぶつける。 |

◎:最重要危険ポイント/○:重要危険ポイント

3ラウンド:あなたならどうする?

上記の◎最重要危険ポイントに対して、以下の具体的対策案が提案されました。

※:重点実施項目

4ラウンド:私たちはこうする!

上記の対策案を実施するために、以下のチーム行動目標と指差し呼称を設定しました。

| チーム行動目標 |

風量計を取付・取り外しをする際は、ハンドリフトに風量計を固定して作業しよう。 |

| 指差し呼称 |

固定よし。 |

2013年12月の第2製造部(古川工場)のKY活動事例を紹介します。

以下の作業をテーマとして取り上げ、潜在する危険源を洗い出し、重要な危険源に対して実行可能な対策を考え、実施することとしました。

テーマ

フォークリフト給油作業

1ラウンド:どんな危険が潜んでいるか?/2ラウンド:これが危険ポイントだ!

以下の危険が挙げられ、重要危険ポイントを設定しました。

| ○ |

1 |

フォークリフトの給油口は高い位置にある為、無理な体勢で給油しようとすると腰痛になる。 |

| ◎ |

2 |

携行缶は重い(約25㎏)為、しっかり携行缶を持っていないと、手を滑らせ足に落としケガをする。 |

| ◎ |

3 |

携行缶のエアー抜きを忘れて給油すると、中のガスが吹き出しガソリンが噴出し目に入る。 |

| ○ |

4 |

携行缶は重い(約25㎏)為、長時間携行缶を持っていると腰に負担がかかり腰痛になる。 |

◎:最重要危険ポイント/○:重要危険ポイント

3ラウンド:あなたならどうする?

上記の◎最重要危険ポイントに対して、以下の具体的対策案が提案されました。

| |

1 |

携行缶の取っ手をしっかり持ち、反対の手は携行缶が落ちないように支える。 |

| ※ |

2 |

携行缶のエアー抜きを確実に行ってから給油する。 |

※:重点実施項目

4ラウンド:私たちはこうする!

上記の対策案を実施するために、以下のチーム行動目標と指差し呼称を設定しました。

| チーム行動目標 |

ガソリンを給油する際は、エアー抜きを確実に行い、携行缶を落とさないようにしっかり持って作業しよう。 |

| 指差し呼称 |

エアー抜きよし! |

2013年12月の第1製造部(古川工場)のKY活動事例を紹介します。

以下の作業をテーマとして取り上げ、潜在する危険源を洗い出し、重要な危険源に対して実行可能な対策を考え、実施することとしました。

テーマ

バケットリフター使用作業

1ラウンド:どんな危険が潜んでいるか?/2ラウンド:これが危険ポイントだ!

以下の危険が挙げられ、重要危険ポイントを設定しました。

| ○ |

1 |

バケットの先端がホッパー内に収まっていない状態で反転させると、はみ出した部分から原料がこぼれ作業者に当たる。 |

| ◎ |

2 |

原料が偏った位置に集まった状態でバケットを反転させると、原料がこぼれ作業者に当たる。 |

| |

3 |

中の原料が見えない位置で操作すると、原料がこぼれるのに気づかず作業者に当たる。 |

| |

4 |

操作スイッチを扱うときに、一気に反転させると、勢いで原料がこぼれ作業者に当たる。 |

◎:最重要危険ポイント/○:重要危険ポイント

3ラウンド:あなたならどうする?

上記の◎最重要危険ポイントに対して、以下の具体的対策案が提案されました。

| ※ |

1 |

バケット内の原料が偏った位置に集まっていないかを確認する。 |

| ※ |

2 |

反転させる時はバケットの中が見える位置に立ち、操作する。 |

※:重点実施項目

4ラウンド:私たちはこうする!

上記の対策案を実施するために、以下のチーム行動目標と指差し呼称を設定しました。

| チーム行動目標 |

バケットを反転させるときは、中の原料が見える位置に立ち、操作しよう。 |

| 指差し呼称 |

立ち位置よし! |