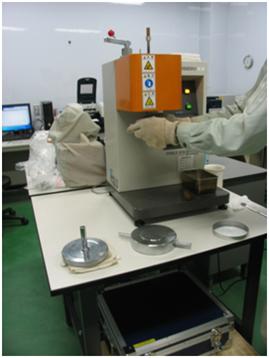

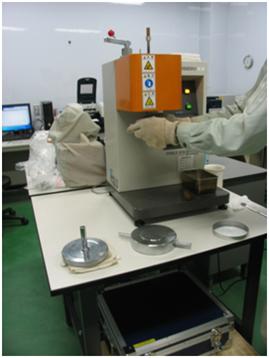

2014年7月の品質保証部(古川工場)のKY活動事例を紹介します。

以下の作業をテーマとして取り上げ、KYT(危険予知訓練)を実施しました。

テーマ

メルトインデクサー測定後の清掃作業

1ラウンド:どんな危険が潜んでいるか?

2ラウンド:これが危険ポイントだ!

以下の危険が挙げられ、重要危険ポイントを設定しました。

| ◎ |

1 |

素手で作業すると火傷をする |

| ◎ |

2 |

軍手をはめて長時間作業すると火傷する |

|

3 |

おもりを外すとき、手が滑って足に落としけがをする |

◎:最重要危険ポイント/○:重要危険ポイント

3ラウンド:あなたならどうする?

上記の◎最重要危険ポイントに対して、以下の具体的対策案が提案されました。

| ※ |

1 |

清掃作業をする時は、素手や軍手は止めて必ず専用の「耐熱手袋」をはめて作業する |

※:重点実施項目

4ラウンド:私たちはこうする!

上記の対策案を実施するために、以下のチーム行動目標と指差し呼称を設定しました。

| チーム行動目標 |

メルトインデクサー測定後の清掃時は、専用の耐熱手袋をはめて作業しよう |

| 指差し呼称 |

手袋ヨシ |

2014年7月の第1製造部(古川工場)のKY活動事例を紹介します。

以下の作業をテーマとして取り上げ、KYT(危険予知訓練)を実施しました。

テーマ

回収機取り外し作業

1ラウンド:どんな危険が潜んでいるか?

2ラウンド:これが危険ポイントだ!

以下の危険が挙げられ、重要危険ポイントを設定しました。

| ◎ |

1 |

回収機を架台から外すとき、先にボルトナットを外した状態でフォークを差し込むと、架台上で回収機が動き傾く。 |

| ◎ |

2 |

フォークと回収機のアングルをシャコマンで固定しないまま持ち上げると、リフトの誤操作などで回収機が滑り傾く |

| ○ |

3 |

回収機を持ち上げバックする時、後方確認をしっかり行わないと他の作業者と接触する。 |

| ○ |

4 |

回収機を架台から外すとき上部の確認を怠ると、天井に当たり回収機が傾く。 |

◎:最重要危険ポイント/○:重要危険ポイント

3ラウンド:あなたならどうする?

上記の◎最重要危険ポイントに対して、以下の具体的対策案が提案されました。

| ※ |

1 |

回収機と架台が、ボルトナットで固定されているか確認してからフォークを差し込む。 |

| ※ |

2 |

フォークとアングルがシャコマン固定してあるか確認してから作業を行う。 |

※:重点実施項目

4ラウンド:私たちはこうする!

上記の対策案を実施するために、以下のチーム行動目標と指差し呼称を設定しました。

| チーム行動目標 |

回収機を架台から外すときは、ボルトナットで結束してあるか確認し、先にシャコマンでアングルを固定してから作業しよう |

| 指差し呼称 |

ボルトナットよし!シャコマンよし! |

弊社の受託粉砕でお預かりして粉砕する原料の中には、湿気を嫌うものもあります。特に食品添加物などの原料を扱う際は、湿気は真菌の発生に繋がるので注意する必要がありますので、粉砕室では除湿器を使用しています。

最近では、デシカント除湿器を新規導入したり、従来の除湿器に替えて導入しています。

デシカント式の除湿器はコンプレッサー式のものに比べ低温時でも除湿力が大きいので、夏季比較的冷涼で冬季が極寒となる古川工場でも、大きな除湿効果を得ることができます。

また、 食品棟に設置されたデシカント除湿器は除湿ローターが抗菌仕様となっていることや、空気が除湿器内部のヒーターを通過する際に熱せられることによって、真菌を抑制する効果も期待できます。

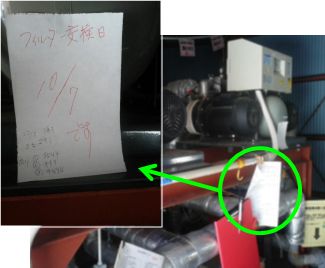

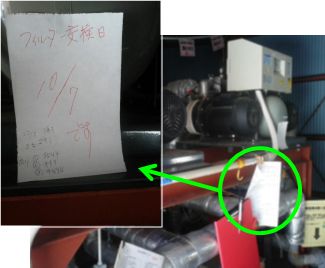

2014年6月の総務部(古川工場)の5S活動事例を紹介します。

今回、総務部では給水施設の稼働状況等の表示方法を改善しました。

<改善前の状態&問題点>

給水施設の稼働状況(どのポンプが稼働しているのか)や、フィルター交換日、薬剤の補充状況などの覚書を、いちいち貼り紙等で表示していました。テープで貼り付けてあるだけのため、紛失の恐れがありました。

<改善後の状態&効果>

給水施設内にホワイトボードを設置し、次の情報を表示しました。

- 稼働ポンプの当月稼働、翌月稼働予定

- フィルター交換日及び在庫状況

- 薬剤補充状況

紛失の恐れはなくなり、ひと目で各情報を把握することができるようになりました。

2014年6月の第2製造部(古川工場)の5S活動事例を紹介します。

今回、第2製造部ではフッ素製品の篩がけ・充填作業時に微粉が飛散しないように改善しました。

<改善前の状態&問題点>

篩の上部にが異物混入防止対策として屋根を設置してありましたが、微粉の飛散防止策は不十分な状態でした。そのため篩がけ作業や充填作業をすると微粉が飛散して周辺を汚していました。また、室内には古い窓があり隙間もあったため、虫や埃など異物が進入してくる可能性もありました。

<改善後の状態&効果>

ブースを制作・設置し篩がけ作業と製品充填作業を区分けし、微粉が飛散する箇所には集塵ダクトを設置しました。また、窓は不要と判断し、塞ぎました。これにより、微粉が周辺に飛散するのを抑えることができ、窓からの虫や埃の侵入も防ぐことができ、異物混入の防止を目的とした5S改善ができました。

2014年6月の開発部(古川工場)のKY活動事例を紹介します。

以下の作業をテーマとして取り上げ、KYT(危険予知訓練)を実施しました。

テーマ

小型ドリームミルの分解・組立作業

1ラウンド:どんな危険が潜んでいるか?

2ラウンド:これが危険ポイントだ!

以下の危険が挙げられ、重要危険ポイントを設定しました。

| ○ |

1 |

ブレーカーを落としていないと、誤って手動運転で粉砕機を動かしたときに粉砕羽根に作業者の手が触れてけがをする |

| ◎ |

2 |

素手で作業すると粉砕羽根の縁で手を切る。 |

| ◎ |

3 |

粉砕羽根を外したとき、手が滑り粉砕羽根を落とし、作業者の足に当たる。 |

| ○ |

4 |

へルールを外したとき、手が滑りへルールや配管を落とし、作業者の足に当たる。 |

| ○ |

5 |

ケーシングを外したとき、手を滑らせてケーシングを落とすと作業者の身体に当たる。 |

◎:最重要危険ポイント/○:重要危険ポイント

3ラウンド:あなたならどうする?

上記の◎最重要危険ポイントに対して、以下の具体的対策案が提案されました。

※:重点実施項目

4ラウンド:私たちはこうする!

上記の対策案を実施するために、以下のチーム行動目標と指差し呼称を設定しました。

| チーム行動目標 |

小型ドリームミルの分解・組立を行うときは手袋を着用して作業しよう。 |

| 指差し呼称 |

手袋着用よし。 |

2014年6月の製造部(本社)のKY活動事例を紹介します。

以下の作業をテーマとして取り上げ、KYT(危険予知訓練)を実施しました。

テーマ

ロール紙のフォークリフト運搬作業

1ラウンド:どんな危険が潜んでいるか?

2ラウンド:これが危険ポイントだ!

以下の危険が挙げられ、重要危険ポイントを設定しました。

| ◎ |

1 |

シャコ万が外れ、ロール紙が落ちてしまい周辺の作業者が怪我をする。 |

| ○ |

2 |

リフトで運搬中、急ブレーキをかけると、ストッパーが外れ周辺の作業者が怪我をする。 |

| ○ |

3 |

カーブでロール紙が横に滑り落ち、周辺の作業者が怪我をする。 |

| ○ |

4 |

ロール紙をフォークに積む際、バランスが悪いと、落ちてしまい周辺の作業者が怪我をする。 |

| ○ |

5 |

リフト運転者がロール紙に気を取られ、周辺の作業者に気づかず、リフトをぶつけてしまい怪我をする。 |

◎:最重要危険ポイント/○:重要危険ポイント

3ラウンド:あなたならどうする?

上記の◎最重要危険ポイントに対して、以下の具体的対策案が提案されました。

| ※ |

1 |

輪止めをシャコ万で固定し運搬する。 |

| ※ |

2 |

シャコ万を、工具でしっかりしめる。 |

| ※ |

3 |

リフトのマストを起こして運搬する。 |

※:重点実施項目

4ラウンド:私たちはこうする!

上記の対策案を実施するために、以下のチーム行動目標と指差し呼称を設定しました。

| チーム行動目標 |

ロール紙を運搬する際は、リフトのマストを起こし、輪止めとシャコ万を使用し、しっかり締めてから運搬しよう。 |

| 指差し呼称 |

マスト、輪止め、シャコ万 ヨシ!! |