2014年6月の技術部(古川工場)のKY活動事例を紹介します。

以下の作業をテーマとして取り上げ、KYT(危険予知訓練)を実施しました。

テーマ

高所作業車でのクレーン点検

1ラウンド:どんな危険が潜んでいるか?

2ラウンド:これが危険ポイントだ!

以下の危険が挙げられ、重要危険ポイントを設定しました。

| ○ |

1 |

高所作業車上昇時、上げ過ぎるとレールに頭をぶつける。 |

| ◎ |

2 |

高所作業車上昇時、周囲を把握せず上昇すると障害物に当り、障害物が破損しその破片が下の作業者に当たる。 |

| ○ |

3 |

点検時、工具を誤って落とし下の作業者に当たる。 |

◎:最重要危険ポイント/○:重要危険ポイント

3ラウンド:あなたならどうする?

上記の◎最重要危険ポイントに対して、以下の具体的対策案が提案されました。

| ※ |

1 |

上昇中は、上昇位置、周囲の確認を常に行う。 |

|

2 |

上昇前に、周囲の作業者に警告してから上昇する。 |

※:重点実施項目

4ラウンド:私たちはこうする!

上記の対策案を実施するために、以下のチーム行動目標と指差し呼称を設定しました。

| チーム行動目標 |

高所作業車上昇時は、周囲確認、位置確認を常に行い上昇しよう。 |

| 指差し呼称 |

位置よし!!周囲確認よし!! |

2014年5月の開発部(古川工場)の5S活動事例を紹介します。

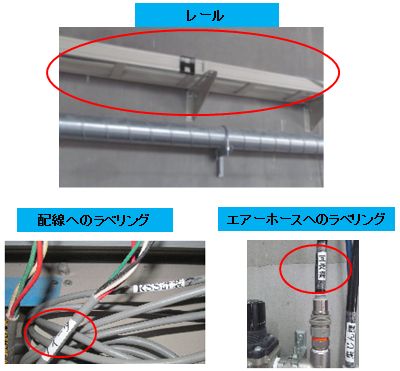

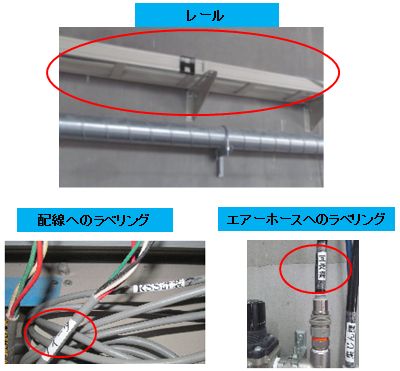

今回、開発部では配線とエアーホースの設置方法を改善しました。

<改善前の状態&問題点>

G-1室の配線とエアーホースは集塵機ダクトの上に引っかけている状態で見栄えが良くありませでした。

また、設備切替の際、配線やエアーホースの先を辿っていかないと、どの設備の配線・エアーホースかがわからず切替に手間取っていました。

<改善後の状態&効果>

ダクト上部にレールを設置し、配線とエアーホースをレールの上を通すことで見栄えがよくなりました。

また、配線とエアーホースの先に設備名をラベリングすることで設備切替時に配線やエアーホースの先を辿る手間が省けるようになりました。

2014年5月の第1製造部(古川工場)の5S活動事例を紹介します。

今回、第1製造部では台車をすぐに持ち出せるように置き場を改善しました。

<改善前の状態&問題点>

粉砕機部品等の運搬用台車が階段下に重ねられて収納されていました。

使用する際には、持ち上げて取り出し、持ち手を組み立てる手間がありました。また、持ち上げた際に誤って足下に落とすリスクもありました。

<改善後の状態&効果>

備品専用棚の最下段の高さを上げて、その下に台車を収納できるようにしました(写真上)。

こうすることで、台車はすぐに持ち出せるようになりました。改善前に台車が置いてあった場所は清掃もしやすくなり、スッキリした印象にもなりました(写真下)。

2014年5月の総務部(古川工場)のKY活動事例を紹介します。

以下の作業をテーマとして取り上げ、KYT(危険予知訓練)を実施しました。

テーマ

減容物荷扱い作業

1ラウンド:どんな危険が潜んでいるか?

2ラウンド:これが危険ポイントだ!

以下の危険が挙げられ、重要危険ポイントを設定しました。

| ◎ |

1 |

減容物は底の部分が丸身を帯びているため、リフト操作が荒いと不安定となりパレットから落下し作業者に当たる。 |

| ◎ |

2 |

リフト作業者が荷扱いに気をとられ、後方への注意を怠り、付近にいる作業者に当たる。 |

| ○ |

3 |

減容物を架台から下ろす時、リフトを急旋回すると遠心力で減容物が落下し、付近の作業者に当たる。 |

| ○ |

4 |

荷を持ち上げた後、十分に後退せずにフォークを下げると、パレットの先端が架台に引っかかり荷が落下して付近の作業者に当たる。 |

◎:最重要危険ポイント/○:重要危険ポイント

3ラウンド:あなたならどうする?

上記の◎最重要危険ポイントに対して、以下の具体的対策案が提案されました。

| ※ |

1 |

荷が安定していることを確認しながら慎重に操作する。 |

| ※ |

2 |

後退する前に周囲の安全確認をしっかり行う。 |

※:重点実施項目

4ラウンド:私たちはこうする!

上記の対策案を実施するために、以下のチーム行動目標と指差し呼称を設定しました。

| チーム行動目標 |

減容物を取り扱う際は、荷のバランスを確認し、周囲への安全確認を確実に行う。 |

| 指差し呼称 |

「荷の安定 ヨシ! 周囲確認 ヨシ!」 |

2014年5月の原料課(古川工場)のKY活動事例を紹介します。

以下の作業をテーマとして取り上げ、KYT(危険予知訓練)を実施しました。

テーマ

フッ素樹脂ブロック原料の汚れ除去作業

作業内容 : フッ素樹脂ブロック原料に付着している汚れをスクレイパーで削り取ります。

1ラウンド:どんな危険が潜んでいるか?

2ラウンド:これが危険ポイントだ!

以下の危険が挙げられ、重要危険ポイントを設定しました。

| ◎ |

1 |

膝を台にして原料を削る為、しっかり固定していないと足を切る |

| ◎ |

2 |

小さな原料を削る時、しっかり持っていないと滑って手を切る |

| ○ |

3 |

同じ姿勢で長時間作業を続けると、腰に負担がかかる |

| ◎ |

4 |

膝を台にして原料を削る為、端のほうを削るとき、勢いあまって足を切る |

| ○ |

5 |

長時間削り作業を続けると、スクレイパーを持つ手の握力がなくなり怪我をする |

◎:最重要危険ポイント/○:重要危険ポイント

3ラウンド:あなたならどうする?

上記の◎最重要危険ポイントに対して、以下の具体的対策案が提案されました。

| ※ |

1 |

大きさに合わせて原料の持ち方を変え固定し削る |

| ※ |

2 |

落ちない程度の力で固定して原料を削る |

※:重点実施項目

4ラウンド:私たちはこうする!

上記の対策案を実施するために、以下のチーム行動目標と指差し呼称を設定しました。

| チーム行動目標 |

大きさに合わせ持ち方を変え、落ちない程度の力で固定して原料を削ろう! |

| 指差し呼称 |

持ち手よし! |

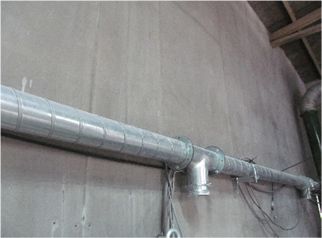

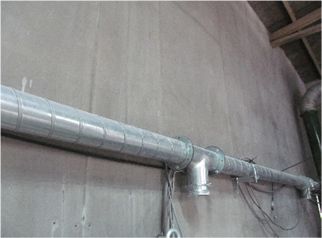

喜多村では5S活動の一環として「配線を上に」という活動をしています。

「配線を上に」とは、数年前から全社的に展開している改善活動で、今まで粉砕室の床に這っていた電気関係の配線を、宙に浮かせて設置しようというものです。

粉砕室では原料の投入時や製品の充填時に、少なからず粉が舞ってしまい、その粉が床面に落ちてしまいます。配線が床に這っていると、落ちた粉を取り除くための清掃に手間がかかり、綺麗な状態を保つのが困難な部分があります。

「配線を上に」することで、粉砕室の床面の清掃をしやすくし、粉砕室を常に綺麗な状態に保てるようになります。

本社、古川工場とも順次、「配線を上に」の工事を実施しており、いずれはすべての粉砕室の床から配線をなくす計画で改善を進めています。

本社製造部の設備部品洗浄用の水道・流し台を改修しました。

改修前はタイル張りの古い流し台で、冷水温水の調整もしずらい水道蛇口でした。

今回の改修で写真のような水道・流し台になり、作業者にとっては以前よりも清潔で使い勝手のよいものとなりました。