2015年8月の品質保証部(古川工場)のKY活動事例を紹介します。

以下の作業をテーマとして取り上げ、KYT(危険予知訓練)を実施しました。

テーマ

第二倉庫シュリンク作業

1ラウンド:どんな危険が潜んでいるか?

2ラウンド:これが危険ポイントだ!

以下の危険が挙げられ、重要危険ポイントを設定しました。

| ◎ |

1 |

シュリンク作業は後ろ向き(後退)作業のため、周囲にパレットなどが置いてあるとつまずいて転倒し怪我をする。 |

| ◎ |

2 |

積載パレットを、金探機用ローラーに近づけ過ぎるとシュリンク作業中にローラーに接触し怪我をする。 |

| ○ |

3 |

金探作業は二人作業のため、別の作業者に気付かずシュリンク作業を行うと、別の作業者に接触し怪我をする。 |

| ○ |

4 |

シュリンク作業は腰を曲げての作業なため、連続(数枚続けて行う)で作業をすると腰に負担がかかり、腰痛になる。 |

◎:最重要危険ポイント/○:重要危険ポイント

3ラウンド:あなたならどうする?

上記の◎最重要危険ポイントに対して、以下の具体的対策案が提案されました。

| ※ |

1 |

シュリンク作業を行う時は、周辺にパレットなどの不要物がない事を確認し作業を行う。 |

| ※ |

2 |

シュリンク作業を行う時は、他の作業者が接触する場所にいないか確認して作業を行う。 |

※:重点実施項目

4ラウンド:私たちはこうする!

上記の対策案を実施するために、以下のチーム行動目標と指差し呼称を設定しました。

| チーム行動目標 |

シュリンク作業を行う時は、他の作業者やパレットなどの不要物がないか確認して作業を行う。 |

| 指差し呼称 |

周囲確認 ヨシ! |

2015年8月の第1製造部(古川工場)のKY活動事例を紹介します。

以下の作業をテーマとして取り上げ、KYT(危険予知訓練)を実施しました。

テーマ

ミル組み立て作業

1ラウンド:どんな危険が潜んでいるか?

2ラウンド:これが危険ポイントだ!

以下の危険が挙げられ、重要危険ポイントを設定しました。

| ◎ |

1 |

シャフトをフォークリフトで吊り上げる時に、一気に上げるとバランスを崩しシャフトが作業者に当たる。 |

| ◎ |

2 |

シャフトをフォークリフトで吊り上げる時に、シャフトが並行になるようにベルトスリングを掛けないと、シャフトが傾き、作業者に当たる。 |

|

3 |

シャフトをフォークリフトで吊り上げ本体にのせる時、急停止するとシャフトがふられ、作業者に当たる。 |

◎:最重要危険ポイント/○:重要危険ポイント

3ラウンド:あなたならどうする?

上記の◎最重要危険ポイントに対して、以下の具体的対策案が提案されました。

| ※ |

1 |

シャフトを吊り上げる時に、少し持ち上げた状態でシャフトのバランスを確認してから作業を行う。 |

※:重点実施項目

4ラウンド:私たちはこうする!

上記の対策案を実施するために、以下のチーム行動目標と指差し呼称を設定しました。

| チーム行動目標 |

シャフトをリフトで吊り上げるときは、地切りの時点でバランスを確認してから、ゆっくり吊り上げよう。 |

| 指差し呼称 |

バランスよし!(地切りの時点で) |

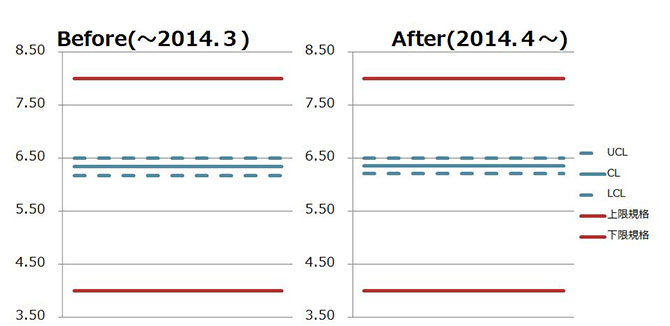

<品種・材料/粒子径>

無機系機能材料/Dp50

<管理図の変化>

(単位:µm)

<改善内容>

粉砕機内の原料の量を安定化しました。

※当社のノウハウとなる部分につきましては、抽象的な表現にさせていただいています。ご了承ください。

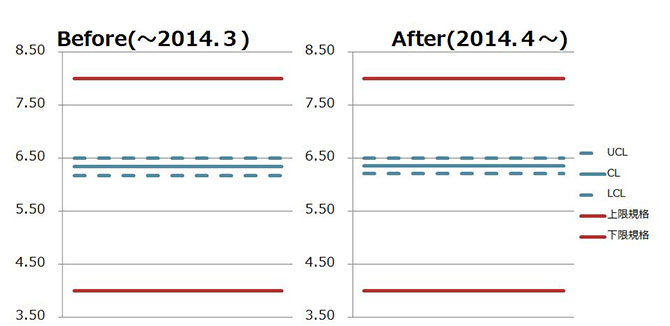

<品種・材料/粒子径>

無機系機能材料/Dp50

<管理図の変化>

(単位:µm)

<改善内容>

粉砕機内の原料の量を安定化しました。

※当社のノウハウとなる部分につきましては、抽象的な表現にさせていただいています。ご了承ください。

2015年7月の技術部(古川工場)の5S活動事例を紹介します。

今回、技術部ではマグネット・シャコ万力等を定置管理するようにしました。

<改善前の状態&問題点>

溶接用マグネット、シャコ万力、ハンドバイス、溶接手袋が壁やボックスにバラバラに置かれていました。どこに何があるのかひと目では分からない状態で、見た目もよくありませんでした。

<改善後の状態&効果>

それぞれの道具をフックに掛けて保管できるような専用パネルを製作し、定置管理するようにしました。これにより、何がどこにあるかをひと目で分かるようになり、探す手間が低減しました。

2015年7月の原料課(古川工場)の5S活動事例を紹介します。

今回、原料課では金属探知機作業時にフレコンを支える作業者がいなくてもいいように改善をし、人手を減らしました。

<改善前の状態&問題点>

金属探知機の出口に設置したフレコンは、ある程度の量のものがフレコン内に溜まるまでは自立しないため、人が支えていないと、ものがうまく入っていかない状態でした。

<改善後の状態&効果>

金属探知機に、ポールを取り付け、フレコンの紐が引っ掛けられるようにしました。

これにより人が支えていなくても、金属探知機を通過したものがうまくフレコンに入るようになり、この作業にかかる人手を減らすことができました。また、ポールは伸縮式なので、片付け時には今まで同様のスペースで済み場所をとりません。

2015年7月の品質保証部(古川工場)のKY活動事例を紹介します。

以下の作業をテーマとして取り上げ、KYT(危険予知訓練)を実施しました。

テーマ

溶剤を加熱して行う異物検査

1ラウンド:どんな危険が潜んでいるか?

2ラウンド:これが危険ポイントだ!

以下の危険が挙げられ、重要危険ポイントを設定しました。

| ◎ |

1 |

換気扇を稼動しないで検査を実施すると、溶剤の臭いが漏れ作業室内にいる人の気分が悪くなる。 |

| ○ |

2 |

アクリルカバーを開けたまま検査を実施すると、溶剤の臭いが漏れ作業室内にいる人の気分が悪くなる。 |

|

3 |

ホットスターラーのプレート部分を直に触ると火傷する。 |

|

4 |

熱くなった三角フラスコの下部を持つと火傷する。 |

◎:最重要危険ポイント/○:重要危険ポイント

3ラウンド:あなたならどうする?

上記の◎最重要危険ポイントに対して、以下の具体的対策案が提案されました。

| ※ |

1 |

溶剤を加熱して行う異物検査は、換気扇を稼動してから実施する。 |

※:重点実施項目

4ラウンド:私たちはこうする!

上記の対策案を実施するために、以下のチーム行動目標と指差し呼称を設定しました。

| チーム行動目標 |

溶剤を加熱する前に換気扇を稼動して作業をしよう |

| 指差し呼称 |

換気扇ヨシ! |