2015年4月の品質保証部(古川工場)のKY活動事例を紹介します。

以下の作業をテーマとして取り上げ、KYT(危険予知訓練)を実施しました。

テーマ

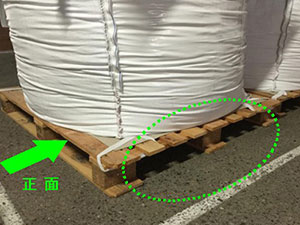

フレコン原料入荷作業

1ラウンド:どんな危険が潜んでいるか?

2ラウンド:これが危険ポイントだ!

以下の危険が挙げられ、重要危険ポイントを設定しました。

| ○ |

1 |

フレコン原料に気をとられ周囲の確認が疎かになり、歩行者と接触しケガをする。 |

| ○ |

2 |

倉庫保管場所に搬入する際、前方の視界が悪いため誘導者や歩行者に接触しケガをする。 |

| ◎ |

3 |

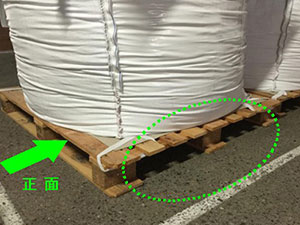

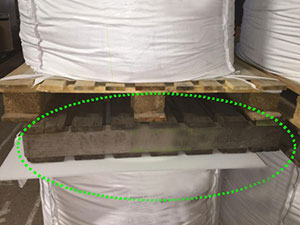

フレコン原料が載っているパレットは片面パレットの為、そのまま二段積みすると、不安定な状態となり荷崩れを起こし、誘導者にあたりケガをする。

フレコン原料を二段積みする際、片面パレットが片面のため支給パレット(両面)を敷かないと荷崩れを起こし誘導者にあたりケガをする。

|

| ◎ |

4 |

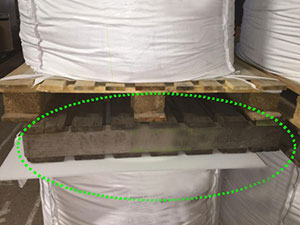

フレコン原料を二段積みする際、下段のフレコン原料内にエアーが入っていると不安定な状態となり荷崩れを起こし、誘導者にあたりケガをする。 |

◎:最重要危険ポイント/○:重要危険ポイント

3ラウンド:あなたならどうする?

上記の◎最重要危険ポイントに対して、以下の具体的対策案が提案されました。

| ※ |

1 |

二段目に載せる際は、一段目の上に両面パレットを敷いてから、二段目を載せ保管する。 |

| ※ |

2 |

二段目に原料を載せた際、下段原料のエアーが抜け安定したことを確認してからフォークリフトを 後退させる。 |

※:重点実施項目

4ラウンド:私たちはこうする!

上記の対策案を実施するために、以下のチーム行動目標と指差し呼称を設定しました。

| チーム行動目標 |

フレコン原料を二段目に載せる際は両面パレットを敷き、フレコン内のエアーが抜け安定したことを確認してからフォークリフトを後退させよう。 |

| 指差し呼称 |

二段目 パレット ヨシ!! 安定 ヨシ!! (誘導者) |

片面パレットは底面がないため、このまま二段目に載せると不安定

両面パレットを敷いて安定させる

2015年3月の第1製造部(古川工場)のKY活動事例を紹介します。

以下の作業をテーマとして取り上げ、KYT(危険予知訓練)を実施しました。

テーマ

棟内歩行

1ラウンド:どんな危険が潜んでいるか?

2ラウンド:これが危険ポイントだ!

以下の危険が挙げられ、重要危険ポイントを設定しました。

| ◎ |

1 |

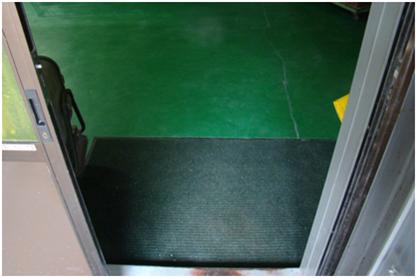

場内各棟を歩行するとき、靴の裏に雪が付着したままで歩行すると、足元が滑り転倒する。 |

| ○ |

2 |

靴の裏の雪を十分に落とさず作業室に入室すると、足元が滑り転倒する。 |

|

3 |

雨天時に靴裏の水を落とさずに場内を歩行すると、足元が滑り転倒する。 |

|

4 |

雪解けにより泥が混ざった水滴をつけたまま歩行すると、足元が滑り転倒する。 |

◎:最重要危険ポイント/○:重要危険ポイント

3ラウンド:あなたならどうする?

上記の◎最重要危険ポイントに対して、以下の具体的対策案が提案されました。

| ※ |

1 |

各棟を歩行する前に、出入り口のブラシやマットで靴裏の雪を十分に落とす。 |

| ※ |

2 |

靴の裏を目視し、雪が残っていないか確認する |

※:重点実施項目

4ラウンド:私たちはこうする!

上記の対策案を実施するために、以下のチーム行動目標と指差し呼称を設定しました。

| チーム行動目標 |

各棟に入るときは、出入り口で靴裏の雪を十分に落とし、目視で確認してから歩行しよう |

| 指差し呼称 |

靴裏ヨシ!! |

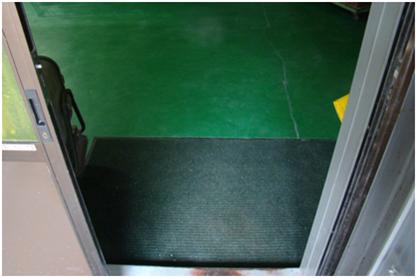

出入り口のブラシ

雪・泥用のブラシ

吸水用マット

2015年3月の品質保証部(古川工場)の5S活動事例を紹介します。

今回、品質保証部では製品を損傷しないように工具の定置管理を見直しました。

<改善前の状態&問題点>

第二倉庫の金属探知機付近では、ハンマー等の工具類を写真の様に定置管理していましたが、壁からせり出していたため、金属探知機をかけ終わった製品と接触、損傷させる可能性がありました。

<改善後の状態&効果>

発泡スチロール製の青い板を工具類の形に型取り、そこへ工具をはめ込み、作業台に載せて保管するようにしました。

壁からせり出していた既存の定置管理板は取り外したので、製品と接触、破損させる可能性はなくなりました。

2015年3月の原料課(古川工場)の5S活動事例を紹介します。

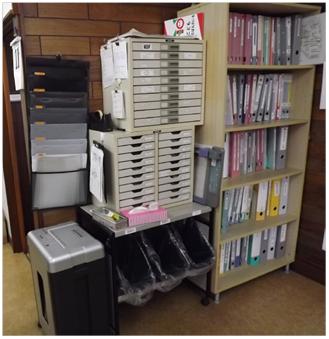

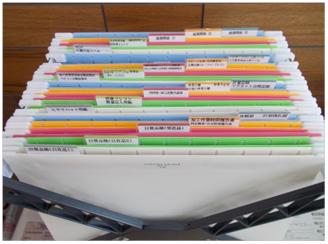

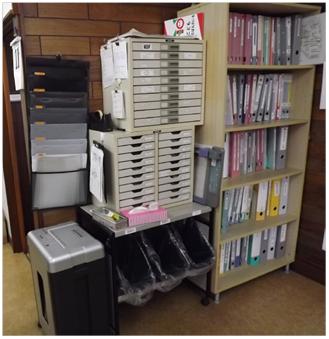

今回、原料課では文書・書類棚の整理整頓、識別の改善をしました。

<改善前の状態&問題点>

届出等の書類がスチール棚2個に保管されており、紙の数量の割に大きなスペースを使っていました。そのスチール棚も上下でずれて置かれており、見た目の印象もよくありませんでした。

奥の文書類の棚については、バインダーにラベルが貼られているものの、識別方法に改善の余地がありました。

<改善後の状態&効果>

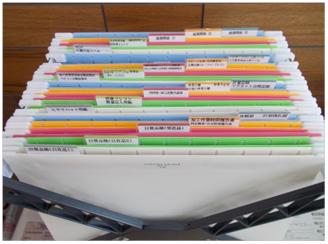

(1)スチール棚で保管していた届出等の書類を、ファイル形式の収納に変更しました。省スペース化ができ、体積としては1/3以下になりました。

(2)文書類のバインダーのラベルを色分けし、棚にも色と種類を表示しました。表示、色別することで、今までよりも目的のものを探しやすくなりました。

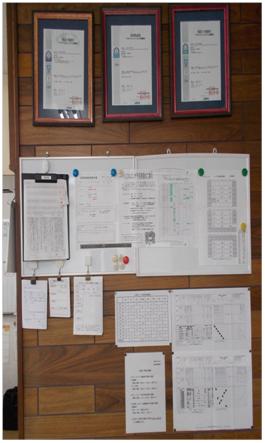

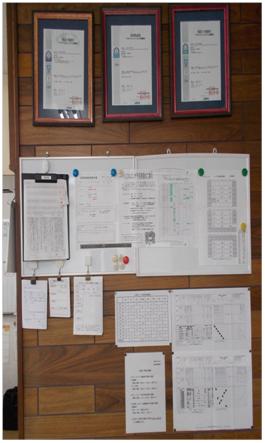

(3)スチール棚を廃止し、棚も配置換えしたことで、新たなスペースができ、掲示用スペースを拡張することができました。

(1)ファイル形式に変更、必要スペースは1/3

(2)ラベルの色別、表示

(3)掲示用スペースの拡張

2015年3月の製造部(本社)のKY活動事例を紹介します。

以下の作業をテーマとして取り上げ、KYT(危険予知訓練)を実施しました。

テーマ

ロール紙切り取り作業

1ラウンド:どんな危険が潜んでいるか?

2ラウンド:これが危険ポイントだ!

以下の危険が挙げられ、重要危険ポイントを設定しました。

| ○ |

1 |

ロール紙を引っぱって後退する際、他の作業者にぶつかり、怪我をする。 |

| ○ |

2 |

ロール紙を引っぱる際、後方のパレットや台車に気づかず、躓き転倒し怪我をする。 |

|

3 |

ロール紙を切る時、カッターナイフで手を切る |

|

4 |

素手で作業していると、紙で手を切り怪我をする。 |

| ◎ |

5 |

周辺が散らかっていると、躓き転倒し怪我をする。 |

◎:最重要危険ポイント/○:重要危険ポイント

3ラウンド:あなたならどうする?

上記の◎最重要危険ポイントに対して、以下の具体的対策案が提案されました。

| ※ |

1 |

整理、整頓をする |

| ※ |

2 |

他の作業者に、注意しながら作業する |

※:重点実施項目

4ラウンド:私たちはこうする!

上記の対策案を実施するために、以下のチーム行動目標と指差し呼称を設定しました。

| チーム行動目標 |

ロール紙を切り取る作業をする際は、整理・整頓をし、周囲の安全を確認して、作業しよう |

| 指差し呼称 |

周囲、安全確認 ヨシ! |

2015年3月の総務部(古川工場)のKY活動事例を紹介します。

以下の作業をテーマとして取り上げ、KYT(危険予知訓練)を実施しました。

テーマ

ドラム缶計量器取り付け作業

1ラウンド:どんな危険が潜んでいるか?

2ラウンド:これが危険ポイントだ!

以下の危険が挙げられ、重要危険ポイントを設定しました。

| ○ |

1 |

ホイストの真下に計量器台車を置かないと、吊り上げる際に台車が横方向へ引っ張られて動き、作業者に当たる。 |

| ◎ |

2 |

計量器取り付けの際、台車のキャスターをロックしていないと台車が動き、作業者に当たる。 |

| ○ |

3 |

計量器を吊り上げた後、台車を計量場所に置いたままにしていると、計量作業に気をとられ作業者が台車とぶつかる。 |

| ◎ |

4 |

計量器取り付け後、台車を移動した際にキャスターロックをし忘れると台車が動き出し、作業者に当たる。 |

◎:最重要危険ポイント/○:重要危険ポイント

3ラウンド:あなたならどうする?

上記の◎最重要危険ポイントに対して、以下の具体的対策案が提案されました。

| ※ |

1 |

台車を移動するごとにキャスターをロックする。 |

※:重点実施項目

4ラウンド:私たちはこうする!

上記の対策案を実施するために、以下のチーム行動目標と指差し呼称を設定しました。

| チーム行動目標 |

台車を置くときは必ずキャスターをロックし、動かないようにしよう。 |

| 指差し呼称 |

「台車キャスターロック ヨシ!!」 |

2015年2月の技術部(古川工場)の5S活動事例を紹介します。

今回、技術部ではデシカント除湿機の排気ダクトを以下のように改良しました。

<改善前の状態&問題点>

デシカント除湿機の排気用ダクトが固定されておらず、冬季の除雪の邪魔になっていました。また見栄えも良くありませんでした。

<改善後の状態&効果>

排気ダクトを持ち上げて固定することにより、冬季の除雪の妨げは解消され、掃除もしやすくなりました。また見栄えもよくなりました。