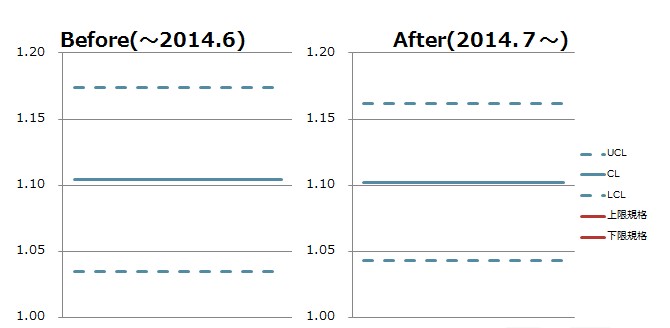

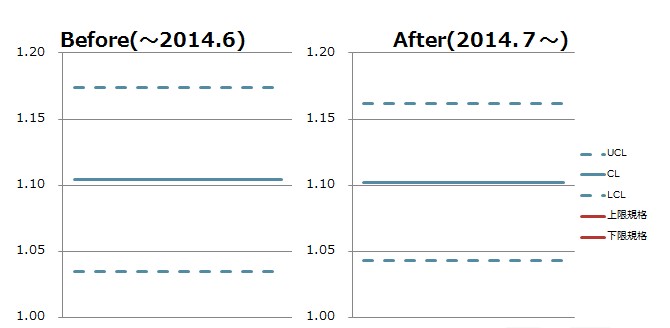

<品種・材料/粒子径>

電子部品材料/Dp50

<管理図の変化>

<改善内容>

粉砕機内の原料の量を安定化しました。

※当社のノウハウとなる部分につきましては、抽象的な表現にさせていただいています。ご了承ください。

喜多さんの進化抄録集 : みんな de KAIZEN

電子部品材料/Dp50

粉砕機内の原料の量を安定化しました。

※当社のノウハウとなる部分につきましては、抽象的な表現にさせていただいています。ご了承ください。

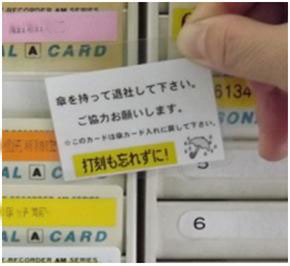

2015年1月の総務部(古川工場)の5S活動事例を紹介します。

今回、総務部では社員の傘の持ち帰り忘れ対策をしました。

事務所の傘立てには、天気のよい日でも傘がたくさん残っていました。持ち帰ってもらおうにも誰の物か分からない状態でした。乱雑に置いてあるため見た目も悪い状態でした。

事務所の社員については傘立てに氏名を表示し固有の置場にし、ひとりで何本も傘を置く事ができないようにしました。また、週末に傘が残っている場合には、「傘を持ち帰って下さい」というカードをタイムカードと一緒に差し込んでおくようにし、忘れずに持ち帰ってもらうようにしました。これにより天気のよい日には傘が置かれていることが少なくなり、すっきりしています。

あわせて、来客用の傘立て区域も設け来客者が迷うことなく傘を置いておけるようにもしました。

2015年1月の第1製造部(古川工場)の5S活動事例を紹介します。

今回、第1製造部では捕虫器を定置管理するようにしました。

補虫器の保管場所がしっかり決まっていませんでした。そのため、必要なときには探す必要があり、無駄な手間がかかっていました。また、補虫器が何台あるのかもしっかりと把握できていませんでした。

補虫器保管庫を新たに用意して、その中に保管するようにし、定置管理できるようにしました。補虫器1台1台にナンバーをつけたため、保有台数もすぐに分かるようになりました。必要時にすぐ使用出来る状態となり、衛生的にも見た目にも良くなりました。

2015年1月の品質保証部(古川工場)のKY活動事例を紹介します。

以下の作業をテーマとして取り上げ、KYT(危険予知訓練)を実施しました。

粉体回収機の回収缶交換

以下の危険が挙げられ、重要危険ポイントを設定しました。

| ◎ | 1 | 電源を切らずに缶交換すると、パルスが作動し粉が吹き目や口に入る。 |

|---|---|---|

| ◎ | 2 | 電源を切っても、点検中の表示板を付け忘れると他の作業者が電源を入れ、パルスが作動し粉が吹き目や口に入る。 |

| ○ | 3 | 回収機・ダクトを叩かずに缶交換すると、粉が吹き目や口に入る。 |

| ○ | 4 | 缶のバンドが固く、無理にはめようとすると手を挟む。 |

| ○ | 5 | 缶を交換後、上を見ずに立つと回収機に頭を打つ。 |

◎:最重要危険ポイント/○:重要危険ポイント

上記の◎最重要危険ポイントに対して、以下の具体的対策案が提案されました。

| ※ | 1 | 缶交換をする時は、電源を切り点検板を表示する。 |

|---|---|---|

| ※ | 2 | 缶交換をする時は、保護具を使用する。 |

※:重点実施項目

上記の対策案を実施するために、以下のチーム行動目標と指差し呼称を設定しました。

| チーム行動目標 | 回収機の缶交換する時は電源を切って表示し、保護具を着用して作業しよう。 |

|---|---|

| 指差し呼称 | 電源・点検板よし! 保護具よし! |

2015年1月の技術部(古川工場)のKY活動事例を紹介します。

以下の作業をテーマとして取り上げ、KYT(危険予知訓練)を実施しました。

空調機カバー取り外し作業

以下の危険が挙げられ、重要危険ポイントを設定しました。

| ○ | 1 | カバーが高い位置にあり持ちにくいため取り外す際、手を滑らせカバーを落とし身体に当たる。 |

|---|---|---|

| ◎ | 2 | カバーを取り外し仮置きする際、安定を確認しないと倒れてきて身体に当たる。 |

| ○ | 3 | 保護手袋をして作業をしないと、カバーのバリで手を切る。 |

◎:最重要危険ポイント/○:重要危険ポイント

上記の◎最重要危険ポイントに対して、以下の具体的対策案が提案されました。

| ※ | 1 | 仮置きした際、安定を確認する。 |

|---|---|---|

| 2 | 倒れても身体に当たらない位置に仮置きする。 | |

| ※ | 3 | 仮置きする際、縦に立てかけては置かない。 |

※:重点実施項目

上記の対策案を実施するために、以下のチーム行動目標と指差し呼称を設定しました。

| チーム行動目標 | 空調機カバーを取り外し仮置きする際は、縦には置かず安定を確認しよう。 |

|---|---|

| 指差し呼称 | 置き方、安定よし。 |

2015年1月の第2製造部(古川工場)のKY活動事例を紹介します。

以下の作業をテーマとして取り上げ、KYT(危険予知訓練)を実施しました。

フォークリフトのフォーク取扱作業

以下の危険が挙げられ、重要危険ポイントを設定しました。

| ◎ | 1 | 手袋に粉が着いた状態で、フォークを動かそうとすると、滑って転倒し、けがをする。 |

|---|---|---|

| ○ | 2 | フォークのロックを外し忘れた時に、フォークを動かそうとすると、腰に負担がかかり痛める。 |

| ◎ | 3 | フォークの位置が低くすぎると、フォークを動かそうとした時に、無理な体勢になり腰を痛める。 |

| ○ | 4 | 足でフォークを動かそうとすると、滑って踏み外し、転倒して、けがをする。 |

| ○ | 5 | 周囲に物がある場所で、物に気づかずにフォークを広げようとすると、物と接触しけがをする。 |

| ○ | 6 | フォークを動かす際に、フォークを水平にしていないと、フォークを動かしにくくなる為、腰に負担がかかる。 |

◎:最重要危険ポイント/○:重要危険ポイント

上記の◎最重要危険ポイントに対して、以下の具体的対策案が提案されました。

| ※ | 1 | 手袋をエアーブローやウエスで、きれいにしてからフォークを動かす。 |

|---|---|---|

| ※ | 2 | フォークを膝上まで、上げてからフォークを動かす。 |

※:重点実施項目

上記の対策案を実施するために、以下のチーム行動目標と指差し呼称を設定しました。

| チーム行動目標 | フォークを動かす時は、手袋をきれいにして、フォークを膝上まで上げフォークを動かそう。 |

|---|---|

| 指差し呼称 | 手袋よし!フォークの位置よし! |

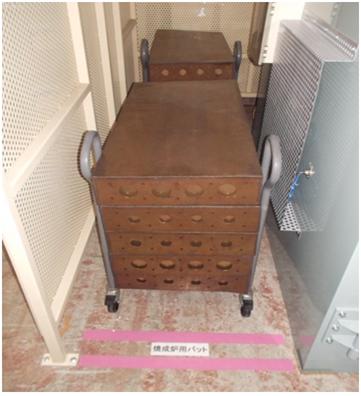

2014年12月の原料課(古川工場)の5S活動事例を紹介します。

今回、原料課では焼成用バットの定置管理をするようにしました。また省スペース保管の工夫も合わせて行いました。

焼成用のバットは定置管理できておらず、パレットに乗せて都度移動させていました。また、バットを追加購入して倍の個数を保管する予定となったため、保管スペースも今までの倍、必要となっていました。

専用の台車に乗せて保管し、焼成炉の横に定置管理するようにしました。キャスター付きなので移動も容易になりました。また、バットを追加購入する際、一廻り小さいサイズのバットを購入し、小さいバットに大きいバットを被せられるようにした為、保管スペースは今までと同じ体積に収めることができました。蓋としての機能にもなるので保管時の埃の混入防止にもなっています。