2014年11月の第1製造部(古川工場)のKY活動事例を紹介します。

以下の作業をテーマとして取り上げ、KYT(危険予知訓練)を実施しました。

テーマ

機械洗浄作業

1ラウンド:どんな危険が潜んでいるか?

2ラウンド:これが危険ポイントだ!

以下の危険が挙げられ、重要危険ポイントを設定しました。

| ◎ |

1 |

長時間しゃがんだまま作業を続けると腰に負担が掛かり、立ち上がったときに腰を痛める |

| ◎ |

2 |

洗浄する際に中腰で作業を続けると腰に負担が掛かり、立ち上がったときに腰を痛める |

| ◎ |

3 |

体をほぐさず同じ姿勢で作業を続けると、動作のはずみで腰を痛める。 |

◎:最重要危険ポイント/○:重要危険ポイント

3ラウンド:あなたならどうする?

上記の◎最重要危険ポイントに対して、以下の具体的対策案が提案されました。

| ※ |

1 |

腰への負担を軽減するために、洗浄用作業椅子を使用する |

| ※ |

2 |

同じ姿勢が続くときは定期的にストレッチを行う |

|

3 |

就業前のラジオ体操をしっかり行う |

※:重点実施項目

4ラウンド:私たちはこうする!

上記の対策案を実施するために、以下のチーム行動目標と指差し呼称を設定しました。

| チーム行動目標 |

洗浄作業中に同じ姿勢が続くときは、作業椅子を使用し、また、定期的にストレッチを行おう |

| 指差し呼称 |

ストレッチよし!椅子よし! |

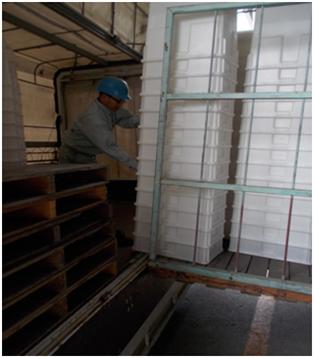

<作業椅子を使用した洗浄作業の様子>

2014年10月の品質保証部(古川工場)の5S活動事例を紹介します。

今回、品質保証部では廃液容器の蓋の締め忘れを防止できるようにしました。

<改善前の状態&問題点>

検査用溶剤の廃液を、廃液容器に入れる際、蓋を容器上部に置いたまま閉め忘れることがありました。

<改善後の状態&効果>

廃液容器の蓋の内側にテフロンチューブを取り付けました。容器の上に置くことがなくなったので、置いたまま閉め忘れることはなくなりました。また、チューブに廃液が着くため液量の確認がしやすくなりました。

2014年10月の第2製造部(古川工場)の5S活動事例を紹介します。

今回、第2製造部では掃除機のコードの収納方法を改善しました。

<改善前の状態&問題点>

コードを掃除機本体に巻き付けてあったために、延長して使用する際や収納する際に不便であり、見た目も良くありませんでした。

<改善後の状態&効果>

掃除機本体に、市販の金具を取り付け、収納方法を改善しました。これによりコードの取扱いが容易になり、見た目もスッキリとして良くなりました。

2014年10月の総務部(古川工場)のKY活動事例を紹介します。

以下の作業をテーマとして取り上げ、KYT(危険予知訓練)を実施しました。

テーマ

水源地点検のための作業

1ラウンド:どんな危険が潜んでいるか?

2ラウンド:これが危険ポイントだ!

以下の危険が挙げられ、重要危険ポイントを設定しました。

| ◎ |

1 |

水源地は山林地帯であるため石や倒木に躓いたり、木の枝に気づくのが遅れると顔面を直撃する。 |

| ◎ |

2 |

水源地は会社敷地から離れているため、作業者と連絡が取れない。 |

| ◎ |

3 |

上司に伝えず単独で入山すると事故発生時に対応が遅れる。 |

| ◎ |

4 |

水源地はクマやイノシシが出没する。 |

| ○ |

5 |

倒木を無理に移動しようとすると足腰を痛める。 |

◎:最重要危険ポイント/○:重要危険ポイント

3ラウンド:あなたならどうする?

上記の◎最重要危険ポイントに対して、以下の具体的対策案が提案されました。

| ※ |

1 |

山林地帯へ入るときは草刈り作業に準じた服装と保護具を着用し、クマよけの鈴と携帯電話を持参する。 |

| ※ |

2 |

入山時は上司に伝えるとともに複数で行動する。 |

※:重点実施項目

4ラウンド:私たちはこうする!

上記の対策案を実施するために、以下のチーム行動目標と指差し呼称を設定しました。

| チーム行動目標 |

水源地へ行くときは服装と保護具を相互で確認し、鈴とケータイを持参する。 |

| 指差し呼称 |

服装・保護具ヨシ! 鈴とケータイ ヨシ!! |

2014年10月の原料課(古川工場)のKY活動事例を紹介します。

以下の作業をテーマとして取り上げ、KYT(危険予知訓練)を実施しました。

テーマ

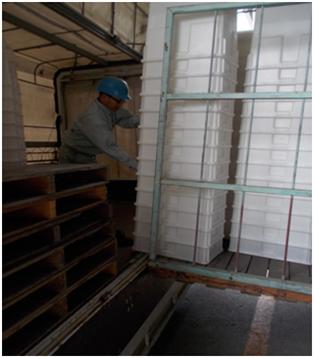

トラックに空の角ポリ容器を積み込む作業

1ラウンド:どんな危険が潜んでいるか?

2ラウンド:これが危険ポイントだ!

以下の危険が挙げられ、重要危険ポイントを設定しました。

| ○ |

1 |

トラックの荷台にいる作業者がフォークリフトの誘導をしっかりしないと、枠付きパレットが荷台にぶつかり容器が倒れて作業者にあたる。 |

|

2 |

角ポリ容器を高く重ねている(13個以上)と、トラックの天井に当たり容器が倒れて作業者にあたる。 |

| ◎ |

3 |

重ねた容器(10個)は重量がある(約35Kg)ため、滑らせて荷台に載せるとき、段差があると引っかかり腰に負担がかかる。 |

| ◎ |

4 |

荷台と枠付きパレットの間に段差があると、足を踏みはずし作業者が転倒する。 |

|

5 |

重ねた容器を逆さまにして積まないと、不安定な状態になり、容器が倒れて作業者にあたる。 |

◎:最重要危険ポイント/○:重要危険ポイント

3ラウンド:あなたならどうする?

上記の◎最重要危険ポイントに対して、以下の具体的対策案が提案されました。

| ※ |

1 |

荷台の作業者が確実にフォークリフトを誘導する。 |

| ※ |

2 |

荷台と枠付きパレットは、しっかりくっつけて段差がないことを確認する。 |

※:重点実施項目

4ラウンド:私たちはこうする!

上記の対策案を実施するために、以下のチーム行動目標と指差し呼称を設定しました。

| チーム行動目標 |

トラックに積み込み作業をする時は、作業者同士が声を掛け合い、荷台と枠付きパレットの間に段差がないことを確認し積み込みをしよう。 |

| 指差し呼称 |

段差なし! |

2014年9月の総務部(古川工場)の5S活動事例を紹介します。

今回、総務部(古川工場)では事務所物品庫のコピー機用トナー置き場の識別をしやすくしました!

<改善前の状態&問題点>

物品庫のコピー機用トナー置き場の棚には、トナーの使用部署名がラベルで貼ってありましたが境目がはっきりしておらず、どこからどこまでがその部署のものなのか分かりにくく、在庫数も分かりにくい状態でした。また新しいコピー機も増えてきて、トナーの種類も多くなり、ますます識別しにくい状態になりつつありました。

<改善後の状態&効果>

透明ボードで仕切りをしてトナーの使用部署、機種名を明記しました。こうすることで、目的の物が置かれている場所がすぐに分かるようになり、他部署のものや色違いのものを間違えて持っていってしまう可能性が減りました。

2014年9月の第1製造部(古川工場)の5S活動事例を紹介します。

今回、第1製造部ではすきまゲージを定位置管理するようにしました。

<改善前の状態&問題点>

ミーティングルームの引き出しにすきまゲージの保管場所がありますが、乱雑に入れてあり、すきまゲージが何個あるのか把握出来ていませんでした。その為、紛失してもわからない問題点がありました。

<改善後の状態&効果>

引き出しを整理し、入れる場所を決めました。数を把握し、すきまゲージが一目でわかるようになりました。紛失した場合もすぐにわかります。