2014年12月の製造部(本社)の5S活動事例を紹介します。

今回、製造部ではモップバケツ用の専用台車を製作し、掃除をやりやすくしました。

<改善前の状態&問題点>

モップバケツは水を入れると重くなり、持ち運ぶ際には歩きにくく階段や段差などで転倒する恐れがありました。また、バケツ置き場や水道から掃除場所までが遠い場合には、重さのせいで往復することを面倒に思い、掃除の頻度が減ったり、汚れた水を取り替えないまま、掃除をしていることがありました。

<改善後の状態&効果>

モップバケツ専用の台車を製作しました。この台車にモップバケツを載せて移動するようになったので、掃除場所まで楽に運べるようになりました。転倒する危険もなくなり、遠い場所の掃除も今までよりもやりやすくなりました。

2014年12月の開発部(古川工場)のKY活動事例を紹介します。

以下の作業をテーマとして取り上げ、KYT(危険予知訓練)を実施しました。

テーマ

粉砕機内の粉砕羽の分解・組立作業

1ラウンド:どんな危険が潜んでいるか?

2ラウンド:これが危険ポイントだ!

以下の危険が挙げられ、重要危険ポイントを設定しました。

| ◎ |

1 |

専用工具のはめ込みが弱いとハンマーで叩いた時、専用工具が外れ体に当たる。 |

| ○ |

2 |

専用工具をハンマーで叩く時、ハンマーを空振りすると手を機械にぶつける。 |

|

3 |

専用工具をハンマーで叩く時、誤って自分の手をハンマー叩く。 |

|

4 |

留め具が勢いよく外れると体のバランスを崩し作業者が倒れる。 |

|

5 |

作業中、粉砕機の蓋が急に閉まり作業者の手を挟む。 |

|

6 |

キャスターを固定せず作業すると機械が動いた時、作業者が体勢を崩して転ぶ。 |

◎:最重要危険ポイント/○:重要危険ポイント

3ラウンド:あなたならどうする?

上記の◎最重要危険ポイントに対して、以下の具体的対策案が提案されました。

| ※ |

1 |

留め具に専用工具をしっかりとはめ込む。 |

| ※ |

2 |

ハンマーで専用工具を勢いよく叩かない(大ぶりしない)。 |

※:重点実施項目

4ラウンド:私たちはこうする!

上記の対策案を実施するために、以下のチーム行動目標と指差し呼称を設定しました。

| チーム行動目標 |

粉砕羽の分解・組立する際は専用工具をしっかりはめ込み、ハンマーで勢いよく叩かず作業しよう。 |

| 指差し呼称 |

はめ込みヨシッ! |

2014年12月の第2製造部(古川工場)のKY活動事例を紹介します。

以下の作業をテーマとして取り上げ、KYT(危険予知訓練)を実施しました。

テーマ

粉体回収用フレコンの交換作業

1ラウンド:どんな危険が潜んでいるか?

2ラウンド:これが危険ポイントだ!

以下の危険が挙げられ、重要危険ポイントを設定しました。

| ◎ |

1 |

制御盤の4ヶ所のスイッチを切り忘れてフレコン取り外し作業を行うと、粉が噴き出して作業者の目に入る。 |

| ◎ |

2 |

洗浄品の取り出し口にカバーを付け忘れて作業を行うと、フレコン交換作業中に微粉が目に入る。 |

| ○ |

3 |

フレコン止めバンドは稼働中外れないようにきつく巻いてある為、注意せずに外すとバンドが勢いよく外れ作業者に当たる。 |

| ○ |

4 |

洗浄品の取り出し口は少し高い位置にある為パレットに乗って作業を行うが、作業に集中すると足を踏み外し足をぶつける。 |

◎:最重要危険ポイント/○:重要危険ポイント

3ラウンド:あなたならどうする?

上記の◎最重要危険ポイントに対して、以下の具体的対策案が提案されました。

| ※ |

1 |

フレコン交換時は制御盤の4ヶ所のスイッチを確実に切る。 |

| ※ |

2 |

洗浄品取り出し口のカバーを付けてから作業を行う。 |

※:重点実施項目

4ラウンド:私たちはこうする!

上記の対策案を実施するために、以下のチーム行動目標と指差し呼称を設定しました。

| チーム行動目標 |

フレコン交換時は、制御盤の4ヶ所のスイッチを必ず切り、取り出し口のカバーを付けてから作業を行おう! |

| 指差し呼称 |

スイッチよし!カバーよし! |

取り出し口カバー

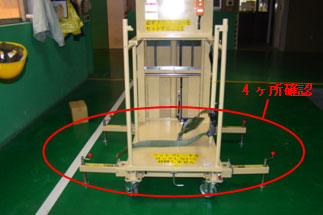

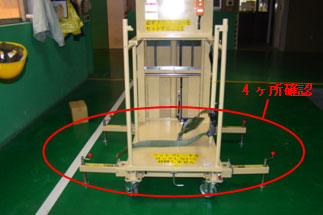

2014年12月の第1製造部(古川工場)のKY活動事例を紹介します。

以下の作業をテーマとして取り上げ、KYT(危険予知訓練)を実施しました。

テーマ

高所作業リフター使用作業

1ラウンド:どんな危険が潜んでいるか?

2ラウンド:これが危険ポイントだ!

以下の危険が挙げられ、重要危険ポイントを設定しました。

| ◎ |

1 |

アウトリガーを掛けないで昇降作業を行うと、作業車が傾き、横転する。 |

| ◎ |

2 |

アウトリガーを掛けないでバケット内で作業を行うと、横揺れしたときに作業車が傾き横転する。 |

| ◎ |

3 |

アウトリガーのロックピンを掛けずに使用すると、作業のはずみでアウトリガーが緩み、作業車が傾き横転する。 |

| ○ |

4 |

4ヶ所のアウトリガーを掛けずに作業を行うと、掛かっていない方向に横揺れし、弾みで転倒する。 |

◎:最重要危険ポイント/○:重要危険ポイント

3ラウンド:あなたならどうする?

上記の◎最重要危険ポイントに対して、以下の具体的対策案が提案されました。

| ※ |

1 |

4ヶ所あるアウトリガーを全て掛け、ロックピンも掛かっていることを確認してから作業を行う。 |

※:重点実施項目

4ラウンド:私たちはこうする!

上記の対策案を実施するために、以下のチーム行動目標と指差し呼称を設定しました。

| チーム行動目標 |

4ヶ所あるアウトリガーを全て掛け、ロックピンも掛かっているか確認してから作業しよう。 |

| 指差し呼称 |

アウトリガーよし!ロックピンよし! |

2014年11月の開発部(古川工場)の5S活動事例を紹介します。

今回、開発部では工具の管理方法を改善しました。

<改善前の状態&問題点>

C-1室を開発部で使用する様になったため壁掛けを利用し必要最小限の工具を揃えました。

しかし工具を揃えたままで個々の形跡線も無く、一つのフックに同じサイズのスパナが二つ掛かっていたり、一つのフックに複数の工具が掛かっている状態であったため、工具が無くなっても気づかない可能性がありました。

<改善後の状態&効果>

台車を購入し青色スポンジを各工具の形に切り抜き、工具を設置するようにしました。

これによって、工具が無くなっている場合にはひと目でわかる状態となり、員数・定置管理が容易にできるようになりました。

2014年11月の製造部(本社)のKY活動事例を紹介します。

以下の作業をテーマとして取り上げ、KYT(危険予知訓練)を実施しました。

テーマ

高所架台への原料搬入作業

1ラウンド:どんな危険が潜んでいるか?

2ラウンド:これが危険ポイントだ!

以下の危険が挙げられ、重要危険ポイントを設定しました。

| ○ |

1 |

原料を架台に載せた後、バックする際、フォークリフトの爪がパレットに引っかかりドラムが落下し、他の作業者に当たり怪我をする |

| ○ |

2 |

原料を架台に載せる際、フォークリフトが柱などに当たり、ドラムが落下し、他の作業者に当たり怪我をする |

| ◎ |

3 |

バックする際、荷に気をとられ、後方の作業者にぶつかり怪我をする |

| ○ |

4 |

マストを後傾させすぎると、ドラムがずれ落ち、作業者に当たり怪我をする |

|

5 |

架台の上に、作業者がいる事に気づかず、搬入し作業者に当たり怪我をする |

◎:最重要危険ポイント/○:重要危険ポイント

3ラウンド:あなたならどうする?

上記の◎最重要危険ポイントに対して、以下の具体的対策案が提案されました。

| ※ |

1 |

バックする際は、確実に後方確認、周囲確認を実施する |

| ※ |

2 |

確認する際は、指差し呼称実施 |

※:重点実施項目

4ラウンド:私たちはこうする!

上記の対策案を実施するために、以下のチーム行動目標と指差し呼称を設定しました。

| チーム行動目標 |

バックする際は、後方、周囲確認を、指差し呼称で確実に実施し作業しよう |

| 指差し呼称 |

後方、周囲確認ヨシ! |

2014年11月の技術部(古川工場)のKY活動事例を紹介します。

以下の作業をテーマとして取り上げ、KYT(危険予知訓練)を実施しました。

テーマ

高速切断機使用作業

1ラウンド:どんな危険が潜んでいるか?

2ラウンド:これが危険ポイントだ!

以下の危険が挙げられ、重要危険ポイントを設定しました。

| ○ |

1 |

飛散した切削くずが露出した皮膚にあたり、火傷をする。 |

| ○ |

2 |

保護メガネをしていないと、飛散した切削くずで目を負傷する。 |

| ◎ |

3 |

切断砥石の前に立ち切断作業を行うと、砥石が破損した場合、破損した砥石で怪我をする。 |

| ○ |

4 |

スイッチを切っても惰性で砥石が回転している為、バイスを緩める際、接触して怪我をする。 |

◎:最重要危険ポイント/○:重要危険ポイント

3ラウンド:あなたならどうする?

上記の◎最重要危険ポイントに対して、以下の具体的対策案が提案されました。

| ※ |

1 |

切断時は、切断砥石の前に体を置かず少し離れた位置で切断する。 |

※:重点実施項目

4ラウンド:私たちはこうする!

上記の対策案を実施するために、以下のチーム行動目標と指差し呼称を設定しました。

| チーム行動目標 |

高速切断機の砥石前で、切断作業は行わない。 |

| 指差し呼称 |

立ち位置ヨシ。 |

<立ち位置指定ライン>

高速切断機の正面から少しずれた位置の床面に立ち位置指定ラインを描きました。