2015年12月の原料課(古川工場)の5S活動事例を紹介します。

今回、原料課ではブルーコンテナの膨らみ防止策を改善しました。

<改善前の状態&問題点>

原料や仕掛品を積載するブルーコンテナには約1t入れることができるため、コンテナ内の自重による圧力で開閉口が膨らんだり外れたりする可能性があります。それを防ぐためにPPバンドを巻いて固定していましたが、劣化によりバンドが裂けたりして、コンテナ内の原料や仕掛品の一部がこぼれていました。

<改善後の状態&効果>

PPバンドの替わりにラッシングベルトで固定するようにしました。これにより開閉口が外れなくなり、原料がこぼれなくなりました。そのため掃除する手間もなくなりました。

2015年12月の製造部(本社)の5S活動事例を紹介します。

今回、製造部ではOリングの保管方法を改善しました。

<改善前の状態&問題点>

配管等のシールに使用するOリングは、未使用時の保管場所が決まっておらず、設備の上などに置いたままで、管理されていませんでした。また、分解・洗浄してそのまま置いてあるため、使いたいときにどこにあるのか探さないといけない状態でした。

<改善後の状態&効果>

頻繁に切り替えのある設備ごとに、保管場所を作り、一つ一つ管理するようにしました。これにより、紛失してもすぐに分かる様になり、探す手間もなくなりました。

また、部品の洗い場と隣接するところに保管場所を作ったため、洗った後すぐに収納でき、非常に便利になりました。

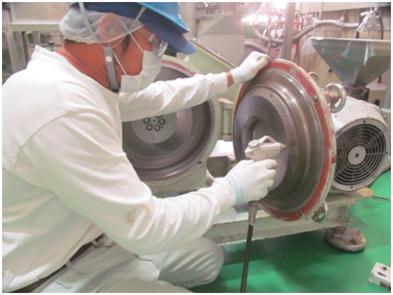

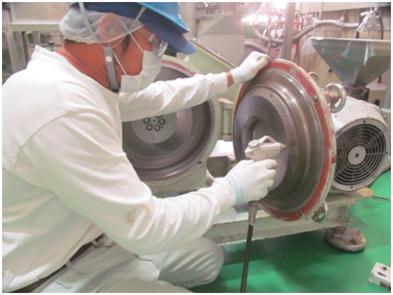

2015年12月の開発部(古川工場)のKY活動事例を紹介します。

以下の作業をテーマとして取り上げ、KYT(危険予知訓練)を実施しました。

テーマ

粉砕品切り替え時のクリーニング作業

1ラウンド:どんな危険が潜んでいるか?

2ラウンド:これが危険ポイントだ!

以下の危険が挙げられ、重要危険ポイントを設定しました。

| ○ |

1 |

粉砕機内の粉を掃除機で吸引した後、エアーブローすると粉砕機内に残っていた粉が舞い、それを吸い込む |

| ◎ |

2 |

粉砕機内の粉を掃除機で吸引した後、エアーブローすると粉砕機内に残っていた粉が飛び散り目に入る |

| ○ |

3 |

素手で作業すると、粉砕機の刃などで手をケガする |

|

4 |

クリーニング終了後、急に立ち上がると腰を痛める |

◎:最重要危険ポイント/○:重要危険ポイント

3ラウンド:あなたならどうする?

上記の◎最重要危険ポイントに対して、以下の具体的対策案が提案されました。

|

1 |

掃除機でしっかり吸引する |

| ※ |

2 |

保護メガネをする |

※:重点実施項目

4ラウンド:私たちはこうする!

上記の対策案を実施するために、以下のチーム行動目標と指差し呼称を設定しました。

| チーム行動目標 |

簡易クリーニングをする時は、保護メガネを着用して作業しよう |

| 指差し呼称 |

保護メガネ ヨシ |

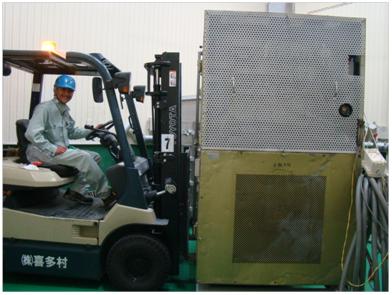

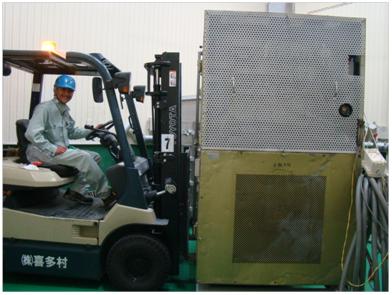

2015年12月の第1製造部(古川工場)のKY活動事例を紹介します。

以下の作業をテーマとして取り上げ、KYT(危険予知訓練)を実施しました。

テーマ

フォークリフトでの大型機械運搬作業

1ラウンド:どんな危険が潜んでいるか?

2ラウンド:これが危険ポイントだ!

以下の危険が挙げられ、重要危険ポイントを設定しました。

| ◎ |

1 |

大型機械の中心を持ち上げないと、段差などで大型機械がバランスを崩し倒れ、歩行者にあたる。 |

| ◎ |

2 |

フォークリフトのツメの幅を最大に広げ、しっかり奥までささないと段差などでツメが外れ、大型機械が倒れ歩行者にあたる。 |

| ◎ |

3 |

大型機械は大きく幅がある為、前進で運ぶと前が見えない為、歩行者に気がつかずあたる。 |

◎:最重要危険ポイント/○:重要危険ポイント

3ラウンド:あなたならどうする?

上記の◎最重要危険ポイントに対して、以下の具体的対策案が提案されました。

| ※ |

1 |

荷締め機を使って、マストと大型機械を固定してから、運搬する。 |

| ※ |

2 |

運搬する時は、必ずバックで周囲を確認しながら運搬する。 |

※:重点実施項目

4ラウンド:私たちはこうする!

上記の対策案を実施するために、以下のチーム行動目標と指差し呼称を設定しました。

| チーム行動目標 |

フォークリフトで大型機械を運搬する際は、大型機械とマストを荷締め機で固定してから、バックで運搬しよう。 |

| 指差し呼称 |

固定よし! |

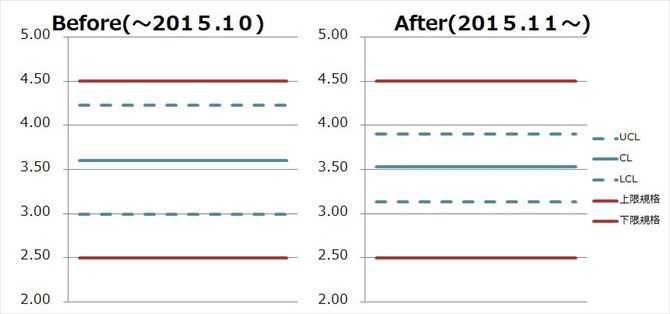

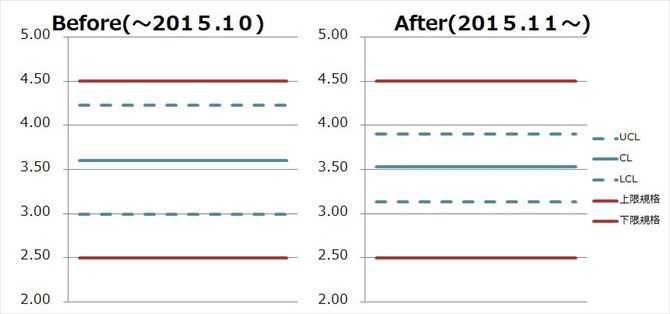

<品種・材料/粒子径>

KTL-8FH(自社製品)/Dp50

<管理図の変化>

<改善内容>

分級機および排気ファンの設定をシビアに調整しました。また、配管にノッカーを設置して配管内の付着を減らすことで、粒度を安定させました。

※当社のノウハウとなる部分につきましては、抽象的な表現にさせていただいています。ご了承ください。

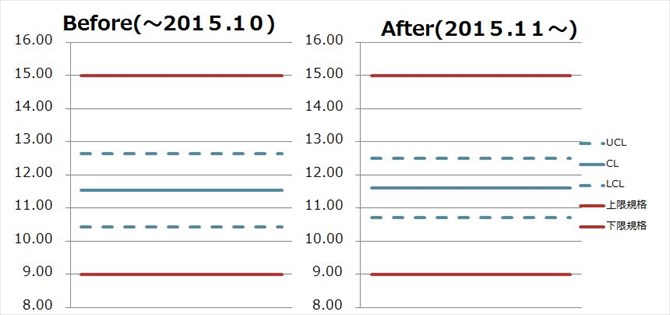

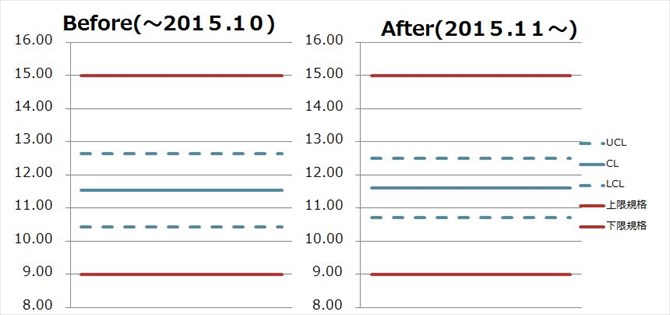

<品種・材料/粒子径>

KTL-610(自社製品)/Dp50

<管理図の変化>

<改善内容>

分級機の設定をシビアに調整しました。また、中間工程の原料の粒度を安定させました。

※当社のノウハウとなる部分につきましては、抽象的な表現にさせていただいています。ご了承ください。

2015年11月の品質保証部(古川工場)の5S活動事例を紹介します。

今回、品質保証部では最終検査用パレットの保管ラックを使いやすいように改善しました。

<改善前の状態&問題点>

第1倉庫には最終検査用パレットを保管するラックがあり、各種パレットを保管しています。ラックの棚面は地面から高さがあり、段差になっているため、パレットを出し入れしづらい状況でした。また、ラックの奥の隙間に、パレットに敷くためのダンボールを保管していたため、見た目がよくありませんでした。

<改善後の状態&効果>

ラックの棚面と地面の段差にスロープを設置しました。これにより、パレットの出し入れが以前よりもスムーズにできるようになりました。また、ラック内の左寄りに仕切り柵を設置し、柵の右側にパレット、左側にダンボールを保管するようにしたため、ダンボールも取り出しやすくなり、見た目もよくなりました。