2015年11月の開発部(古川工場)の5S活動事例を紹介します。

今回、開発部では実験設備用の流量計を自由に移動できるようにして使いやすくしました。

<改善前の状態&問題点>

開発部の実験設備で使用する流量計は、片付けがしやすいように柱の専用フックに掛けて簡易的に設置していました。しかし、専用フックの近くにコンセントスイッチを後付けしたため、流量計とコンセントスイッチが干渉し、ぐらついたり斜めを向いたりして使いづらい状態でした。また、流量計を柱から動かせないので実験設備の設置場所が限られてしまい不便に感じていました。

<改善後の状態&効果>

流量計をキャスター付きのパネルに取り付けました。これにより流量計が実験室内を自由に移動できるようになり、別の実験室でも使いやすくなりました。また、パネルは多孔板のためフックの取り付けも可能であり、長いホースを使う場合はS字フックなどで整頓することもできるようになりました。

2015年11月の技術部(古川工場)のKY活動事例を紹介します。

以下の作業をテーマとして取り上げ、KYT(危険予知訓練)を実施しました。

テーマ

粉砕機のVベルト交換作業

1ラウンド:どんな危険が潜んでいるか?

2ラウンド:これが危険ポイントだ!

以下の危険が挙げられ、重要危険ポイントを設定しました。

| ○ |

1 |

機械が縦型の為、Vベルトの取付位置が低く無理な体勢で行うと身体を痛める。 |

| ◎ |

2 |

カバーで覆われており暗い為、取付、取り外しの際、見えにくくプーリーとベルトの間で手を挟む。 |

| ○ |

3 |

膝を付いて作業する為、膝を痛める。 |

| ◎ |

4 |

モータをスライドさせベルトテンションを緩めて作業を行う際、緩めが足りないとプーリーとベルトの間で手を挟む。 |

|

5 |

立ち上がる際、配管等で頭等をぶつける。 |

◎:最重要危険ポイント/○:重要危険ポイント

3ラウンド:あなたならどうする?

上記の◎最重要危険ポイントに対して、以下の具体的対策案が提案されました。

| ※ |

1 |

投光器等の照明で視界を確保する。 |

| ※ |

2 |

モータを十分スライドさせてから作業する。 |

※:重点実施項目

4ラウンド:私たちはこうする!

上記の対策案を実施するために、以下のチーム行動目標と指差し呼称を設定しました。

| チーム行動目標 |

Vベルト交換作業は照明で視界を確保し、モータを十分スライドさせ、Vベルトが十分緩んだことを確認してから行おう!! |

| 指差し呼称 |

Vベルト緩みよし!! |

2015年10月の品質保証部(古川工場)の5S活動事例を紹介します。

今回、品質保証部では製品検査で使用するシリカ微粉末の補充作業を見直し、周囲が汚れないようにしました。

<改善前の状態&問題点>

製品検査で使用するシリカ微粉末をプラスチック容器に補充する際、薬品庫内で大袋からスコップで移し替えていました。薬品庫には集塵機がなく、大袋にはシリカ微粉末がたくさん付着しているため、スコップで移し替えをすると、シリカ微粉末が舞って薬品庫を汚していました。

<改善後の状態&効果>

シリカ微粉末を大袋からプラスチックコンテナにあらかじめ移し替えておき、台車に乗せた状態で薬品庫内で保管するようにしました。容器に補充する際には、コンテナを台車ごと集塵機の前まで移動させスコップで移し変えます。シリカ微粉末が舞いあがっても集塵機に吸われるため、周囲を汚すことがなくなりました。

2015年10月の第2製造部(古川工場)の5S活動事例を紹介します。

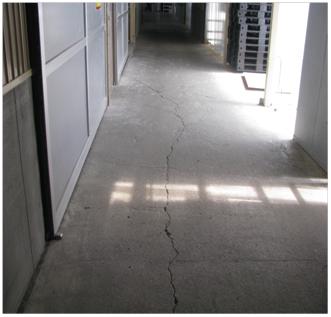

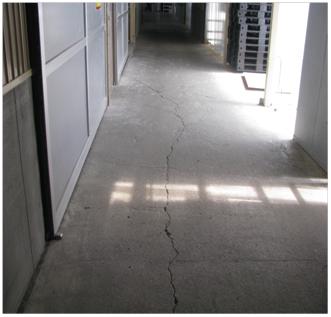

今回、第2製造部では2棟の通路床の防塵塗装化しました。

<改善前の状態&問題点>

2棟の通路が古く亀裂があり、表面もデコボコで清掃がしにくい状態でした。また、粉体が入ったケースをキャスター付ラックで運搬する際、振動で粉が舞い上がることもあり、騒音も発生していました。

<改善後の状態&効果>

通路全体に防塵塗装を施工し、綺麗にしました。これにより、床面の清掃がしやすくなり、運搬時の粉の飛散や騒音問題も軽減されました。

2015年10月の総務部業務課(古川工場)のKY活動事例を紹介します。

以下の作業をテーマとして取り上げ、KYT(危険予知訓練)を実施しました。

テーマ

トラックからの産廃荷下ろし作業

1ラウンド:どんな危険が潜んでいるか?

2ラウンド:これが危険ポイントだ!

以下の危険が挙げられ、重要危険ポイントを設定しました。

| ◎ |

1 |

運搬中に荷崩れしていると、トラックの幌を開けた際に積み荷が落下する。 |

| ○ |

2 |

袋物が目一杯詰め込んであると、引っ張った際にファイバードラムが一緒に動き落下する。 |

| ○ |

3 |

ファイバードラムを手で運ぶ際、周囲を確認しないと作業者同士が衝突する。 |

| ○ |

4 |

ファイバードラムを重ねて運ぶ際、溝にきちんとはまっていないとずれて落下する。 |

| ○ |

5 |

荷台に乗らずに奥にある物を取ろうとすると無理な姿勢になり腰を痛める。 |

◎:最重要危険ポイント/○:重要危険ポイント

3ラウンド:あなたならどうする?

上記の◎最重要危険ポイントに対して、以下の具体的対策案が提案されました。

| ※ |

1 |

荷台の幌を開ける時、正面に立ち入らない。 |

| ※ |

2 |

幌を開けるときは積み荷の状態を確認しながら少しずつ行う。 |

※:重点実施項目

4ラウンド:私たちはこうする!

上記の対策案を実施するために、以下のチーム行動目標と指差し呼称を設定しました。

| チーム行動目標 |

積み荷を降ろすときは荷崩れが無いかを確認し、安全な状態で作業しよう。 |

| 指差し呼称 |

積み荷状態確認ヨシ! |

2015年10月の原料課(古川工場)のKY活動事例を紹介します。

以下の作業をテーマとして取り上げ、KYT(危険予知訓練)を実施しました。

テーマ

フッ素原料の選別台の清掃作業

1ラウンド:どんな危険が潜んでいるか?

2ラウンド:これが危険ポイントだ!

以下の危険が挙げられ、重要危険ポイントを設定しました。

| ◎ |

1 |

選別台の網を引き出す時、網が大きい為(122cm×90cm 13kg)腕に負担が掛かったり足の上に落とす。 |

| ○ |

2 |

選別台の網を引き出す時、溝にブロック等が挟まっていると引き出しにくく、勢いよく引くと腹に当たったり周りの人に当たる。 |

| ◎ |

3 |

選別台の周りを確認せず引き出すと、後ろの選別台や壁に身体がぶつかる。 |

|

4 |

選別台の壁側の網を2人で引き出す時、壁側の人が壁と網の間に身体が挟まる。 |

|

5 |

選別台の網を立てて網を掃除する時、網が動いて倒れ、周りの人に当たる。 |

|

6 |

選別台の網を擦る時、網に引っかかったHBなどで手に怪我をする。 |

|

7 |

選別台の溝を掃除する時、指を挟む。 |

| ◎ |

8 |

選別台の網を選別台に戻す時、網が大きく戻しにくい為、腕や腰に負担が掛かる。 |

◎:最重要危険ポイント/○:重要危険ポイント

3ラウンド:あなたならどうする?

上記の◎最重要危険ポイントに対して、以下の具体的対策案が提案されました。

| ※ |

1 |

網を引き出す時、戻す時は2人で作業する。 |

| ※ |

2 |

選別台の周りを確認する。 |

※:重点実施項目

4ラウンド:私たちはこうする!

上記の対策案を実施するために、以下のチーム行動目標と指差し呼称を設定しました。

| チーム行動目標 |

網を引き出す時、戻す時は選別台の周りに物がない事を確認し、2人で作業をしよう。 |

| 指差し呼称 |

作業方法よし!周囲よし! |

2015年10月の製造部(本社)のKY活動事例を紹介します。

以下の作業をテーマとして取り上げ、KYT(危険予知訓練)を実施しました。

テーマ

AFG 100/50ATP粉砕機 組み立て作業

1ラウンド:どんな危険が潜んでいるか?

2ラウンド:これが危険ポイントだ!

以下の危険が挙げられ、重要危険ポイントを設定しました。

|

1 |

中腰作業の為、腰を痛める |

|

2 |

中腰作業の為、立ち上がる時、体をぶつけ怪我をする |

| ◎ |

3 |

粉砕部のアタッチメントを持つ手がすべり、足元に落とし怪我をする |

| ○ |

4 |

部品を持ち上げて組み立てる際、指を挟んで怪我をする |

|

5 |

部品を取り付ける為、立ち上がろうと体勢を変える際、体を機械にぶつけ怪我をする |

| ○ |

6 |

素手で組み立て作業をすると、バリ等で指や手に怪我をする |

◎:最重要危険ポイント/○:重要危険ポイント

3ラウンド:あなたならどうする?

上記の◎最重要危険ポイントに対して、以下の具体的対策案が提案されました。

※:重点実施項目

4ラウンド:私たちはこうする!

上記の対策案を実施するために、以下のチーム行動目標と指差し呼称を設定しました。

| チーム行動目標 |

組み立て作業をする時は、ゴム手袋を着用して作業をしよう |

| 指差し呼称 |

ゴム手袋着用ヨシ! |