2018年12月の総務部(古川工場)の5S活動事例を紹介します。

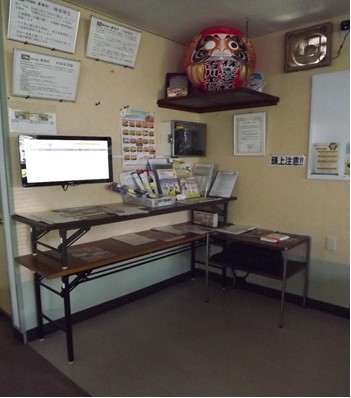

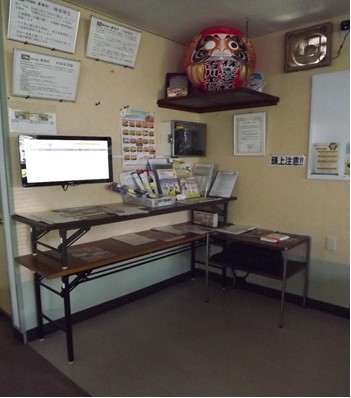

総務部では「食堂パンフレット置場の整理」を実施しました。

<改善前の状態&問題点>

食堂奥の弁当注文モニター下には、パンフレットを陳列する為に、机が縦に重ねて置かれていました。期限切れのパンフレットが長期間放置されたり、物同士が重なり合ったりして見た目が悪く、スペースもとっていました。

また、机の重ね置きは不意の落下による危険を伴っていました。

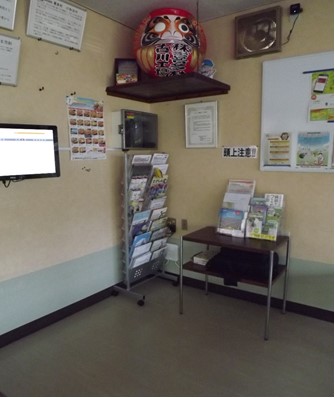

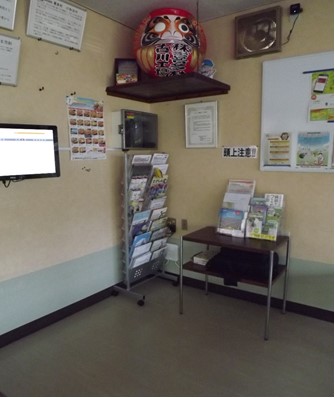

<改善後の状態&効果>

20種類まで陳列できるようなパンフレットスタンドを設置し、古いパンフレットから順次撤去していくように改善しました。

見た目もスッキリし、必要なパンフレットだけの陳列が可能になりました。

机の重ね置きを止め、危険もなくなり、スペースを広く確保出来たので、会議の場合などに臨時で机を設置する事も出来るようになりました。

2018年12月の第1製造部(古川工場)の5S活動事例を紹介します。

第1製造部では「机棚の設置(E-3室)」を実施しました。

<改善前の状態&問題点>

E-3室で使用する捕虫ケースとサイクロン分解治具が机の下の床に直置きされている状態で掃除がしにくい状態でした。

<改善後の状態&効果>

机に棚を製作し物を収納できるようにしました。これにより床への直置きが解消され掃除がしやすくなり衛生面が向上しました。

2018年12月の開発部(古川工場)のKY活動事例を紹介します。

以下の作業をテーマとして取り上げ、KYT(危険予知訓練)を実施しました。

テーマ

フォークリフトを使用した

2階への設備積み降ろし作業

1ラウンド:どんな危険が潜んでいるか?

2ラウンド:これが危険ポイントだ!

以下の危険が挙げられ、重要危険ポイントを設定しました。

| ◎ |

1 |

サイドブレーキを引かないまま作業すると、ペダルの踏み込みが緩んだ途端、リフトが動き、2階の作業者に当たり、けがをする。 |

| ◎ |

2 |

フォークの掛かりが浅いと、設備を持ち上げたときに、設備がバランスを崩し、2階の作業者に当たり、けがをする。 |

| ◎ |

3 |

フォークを十分に起こさないまま設備を持ち上げると、フォークから設備がずれ、2階の作業者に当たり、けがをする。 |

| ◎ |

4 |

積荷を降ろすとき、リフトが十分に後退していないと、2階フロアに設備(フォーク)が当たって、設備がずれ、2階の作業者に当たり、けがをする。 |

◎:最重要危険ポイント/○:重要危険ポイント

3ラウンド:あなたならどうする?

上記の◎最重要危険ポイントに対して、以下の具体的対策案が提案されました。

|

1 |

サイドブレーキを必ず引いてから、積み降ろし作業を行う。 |

| ※ |

2 |

2階作業者と声を掛け合い、安全確認できてから次の作業を行う。 |

※:重点実施項目

4ラウンド:私たちはこうする!

上記の対策案を実施するために、以下のチーム行動目標と指差し呼称を設定しました。

| チーム行動目標 |

フォークリフトを使用した2階への設備積み降ろし作業は、2人で声を掛け合い、安全呼称を実施し作業を行う。 |

| 指差し呼称 |

「声掛け、安全確認良し!」 |

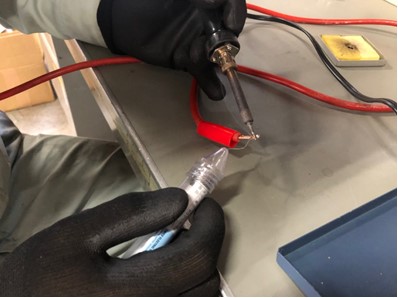

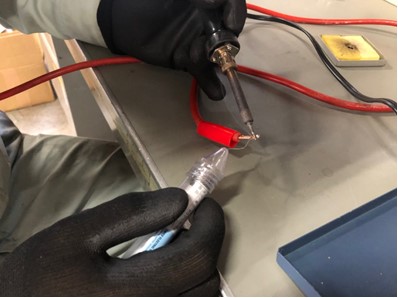

2018年12月の設備保全部(古川工場)のKY活動事例を紹介します。

以下の作業をテーマとして取り上げ、KYT(危険予知訓練)を実施しました。

テーマ

ハンダ付け作業

1ラウンド:どんな危険が潜んでいるか?

2ラウンド:これが危険ポイントだ!

以下の危険が挙げられ、重要危険ポイントを設定しました。

| ○ |

1 |

電熱コテに誤って触れて火傷をする。 |

| ◎ |

2 |

接合部がしっかり固定されていないと電線が外れハンダが飛び散り火傷する。 |

|

3 |

発生した煙を吸い込み気分が悪くなる。 |

| ○ |

4 |

冷える前に溶着部に触り火傷をする。 |

◎:最重要危険ポイント/○:重要危険ポイント

3ラウンド:あなたならどうする?

上記の◎最重要危険ポイントに対して、以下の具体的対策案が提案されました。

| ※ |

1 |

接合部をバイス、万力等で固定する。 |

|

2 |

電線に無理な力を加えない。 |

※:重点実施項目

4ラウンド:私たちはこうする!

上記の対策案を実施するために、以下のチーム行動目標と指差し呼称を設定しました。

| チーム行動目標 |

ハンダ付け作業時は接合部をしっかり固定して作業しよう |

| 指差し呼称 |

接合部固定ヨシ |

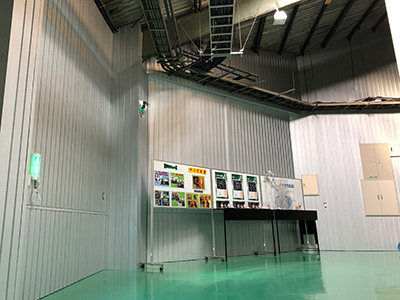

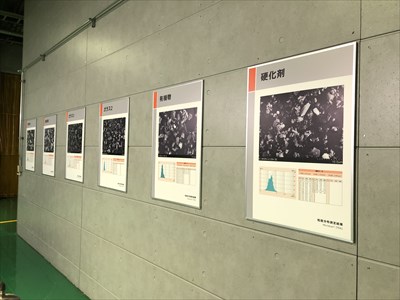

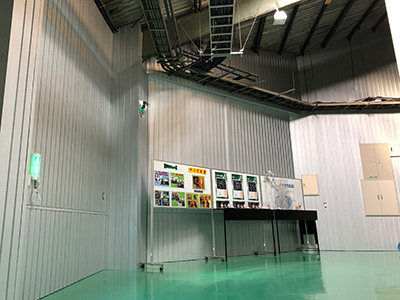

本社工場では5Sテーマパークエリアの壁面をリフォームしました。

5Sテーマパークとは

当社では工場見学にいらっしゃったお客様に当社の5Sレベルを知っていただけるように、5S改善事例やトレンド管理の様子を見学コースにパネル掲示したり、粉砕プラントをイメージしていただけるように自作模型を設置したりしています。そしてその各コーナーをアトラクション、見学コースを総じて「5Sテーマパーク」と呼んでいます。

より見栄えあるテーマパークに

本社の第一工場は昭和40年代に建てられた部分もあり、5Sテーマパークはその古い建物の中にもあります。そのため建築当時のままの壁面を背景にしてアトラクション(パネル等)が設置されているところもあり、お世辞にも綺麗とは言えない状態でした。

お客様に立ち止まってパネル等をご覧いただく際にその背景が汚く古臭い状態では、5Sレベルを感じていただく妨げになりますし、お客様には少しでも綺麗な工場でお過ごしいただきたいという考えから、今回古い壁面をリフォームすることにしました。

今までよりも格段に綺麗な壁面になり、アトラクションをご覧いただく際にはより見栄えあるものになったと思います。

5Sテーマパークには工場の進化が反映

お客様にはいつご見学いただいても「スゴイ!」と感じていただけるように、社員は常に5Sテーマパークを進化させています。5Sテーマパークを進化させる材料は工場の進化です。つまり工場自体も常に進化させているということであり、その進化の様子を映し出しているのが5Sテーマパークです。

過去には海外から見学にいらっしゃった方から「Wow!」と大きな感嘆の声をいただいたこともあります。社員は「いいね」という評価では満足しません。予想よりも遥かに「スゴイ!!!」という感嘆をいただくつもりで5Sテーマパークを日々進化させています。ご来社の際にはぜひご見学いただきご評価いただければと思います。

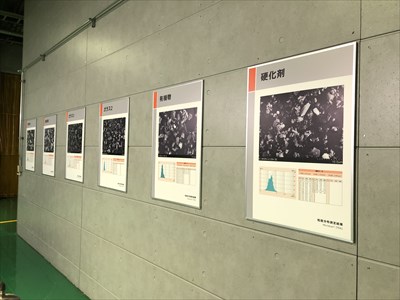

本社工場5Sテーマパーク風景

粉砕プラントの自作模型

パネル掲示・体験コーナー

パネル掲示(改善事例)

パネル掲示(改善事例)

パネル掲示(粉砕実績例)

パネル掲示(粉砕実績例)

見学順路

パネル掲示(管理図の進化)

パネル掲示(喜多村ニュース)・体験コーナー

テーマパーク進化の打ち合わせ

古川工場に新型の粉体回収機を導入しました。今までの粉体回収機では出し切れなかった粉砕機の能力を最大限引き出せるようになります。

粉砕機と粉体回収機の能力バランスが重要

当社の粉砕プラントの中で、肝心要となるのは当然ながら「粉砕機」です。粉砕機によって様々なものを細かくし、粉砕機によって価値を生み出しています。「粉体回収機」もまた無くてはならない設備です。これが無いと粉砕機で細かくされた粉体を回収することができません。

そしてこの「粉体回収機」の能力次第で、粉砕機が発揮できる能力が決まることがあるので、この2者の能力のバランスは重要なポイントとなります。

既存の粉体回収機では粉砕機の能力を最大限引き上げられない

粉砕の稼働条件の一つに、プラント機内の風量があります。粉砕機の能力を最大限発揮するためにはこの風量をコントロールする必要がありますが、一定以上の風量を保つためには粉体回収機がその静圧に耐えられるものでなければなりません。

当社で扱う粉砕機の中には、粉体回収機の耐圧能力が見合っていないために、粉砕能力を最大限に引き上げられないものがあり、せっかくの能力を活かし切れていない状況がありました。

新型粉体回収機を開発・導入し、粉砕機の能力を最大限に

近年ますます高まるお客様のご要望にお応えしていくためにも、社内にある能力は最大限に引き出せるようにしておきたいとの想いから、新型の粉体回収機を開発・製作しました。

既存の粉体回収機の形は大雑把にいうと直方体です。それに対して新型は円柱型です。粉砕機に見合った耐圧能力を持つものにするためには、既存の粉体回収機に対して3~4倍の耐圧能力を持たせる必要がありました。この耐圧能力を得るために新型の粉体回収機は円柱型として製作しました。

この新型の粉体回収機の導入によって、粉砕機の能力を最大限に引き出すことが可能になりますので、今までよりもさらに高いレベルの粉砕ができることを期待しています。

お客様の高まっていくご要望にお応えできるよう、今後も持てる力をすべて発揮できるよう手を尽くしていきます。

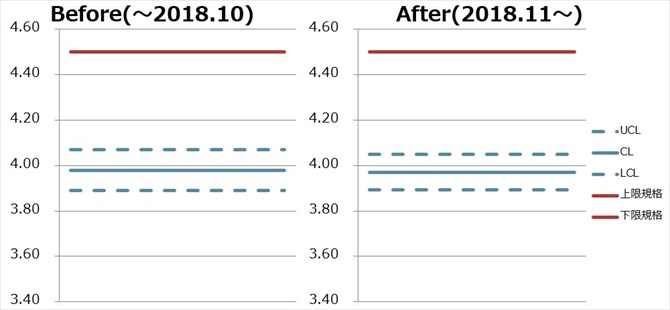

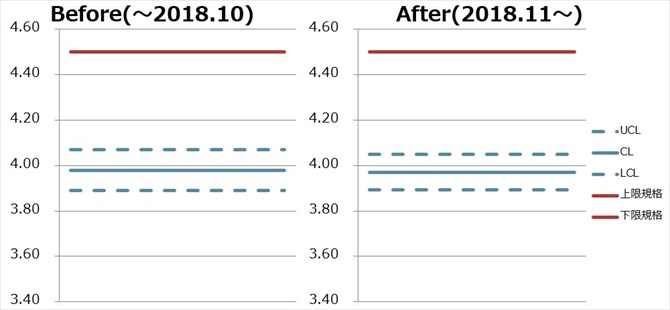

<品種・材料/粒子径>

電子部品向け材料の粉砕/Dp90

<管理図の変化>

(単位:µm)

<改善内容>

粉砕機内の原料が最適量で安定するように調整しました。

※当社のノウハウとなる部分につきましては、抽象的な表現にさせていただいています。ご了承ください。