2019年4月の第2製造部(古川工場)のKY活動事例を紹介します。

以下の作業をテーマとして取り上げ、KYT(危険予知訓練)を実施しました。

テーマ

空フレコン運搬作業 (二階からの搬入搬出)

1ラウンド:どんな危険が潜んでいるか?

2ラウンド:これが危険ポイントだ!

以下の危険が挙げられ、重要危険ポイントを設定しました。

| ○ |

1 |

空フレコンを運搬する時に、前進で走行すると前方が見えにくいため、他の作業者に接触する。 |

| ◎ |

2 |

空フレコンを運搬中に、パレテーナ(キャスター付き)が枠付きパレットから落ちて歩行者に当たる。 |

| ○ |

3 |

枠付きパレットの幅が広いため、運搬中に歩行者と接触する。 |

| ◎ |

4 |

空フレコンを運搬中に、枠付きパレットがリフトのフォークから滑り落ちて歩行者にあたる。 |

| ○ |

5 |

枠付きパレットの角度がリフト側に傾斜していないと、パレテーナが滑り落ちて歩行者にあたる。 |

◎:最重要危険ポイント/○:重要危険ポイント

3ラウンド:あなたならどうする?

上記の◎最重要危険ポイントに対して、以下の具体的対策案が提案されました。

| ※ |

1 |

パレテーナを運搬する時は、キャスターのロックと、枠付きパレットの搬入口の鎖を閉めてから運搬する。 |

| ※ |

2 |

パレテーナを運搬する前に、鎖がリフトのマストにかかっているか確認してから運搬する。 |

※:重点実施項目

4ラウンド:私たちはこうする!

上記の対策案を実施するために、以下のチーム行動目標と指差し呼称を設定しました。

| チーム行動目標 |

空フレコンを運搬するときは、枠付きパレットの鎖と、キャスターのロックを確認してから運搬する。 |

| 指差し呼称 |

鎖よし、キャスターロックよし。 |

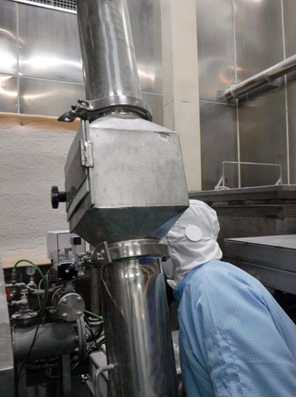

2019年4月の第1製造部(古川工場)のKY活動事例を紹介します。

以下の作業をテーマとして取り上げ、KYT(危険予知訓練)を実施しました。

テーマ

ドラムミキサー取り扱い作業

1ラウンド:どんな危険が潜んでいるか?

2ラウンド:これが危険ポイントだ!

以下の危険が挙げられ、重要危険ポイントを設定しました。

| ◎ |

1 |

8角ドラムをベースに乗せる時に、ローラーにしっかり合わせないと機械を動かした時にドラムが脱線し作業者に当たりケガをする。 |

| ○ |

2 |

8角ドラムをベースに乗せる時に、リフト作業者と声をかけ合わないと8角ドラムが作業者に当たりケガをする。 |

| ○ |

3 |

8角ドラムを吊り上げる時に、リフトのツメにふれ止めをつけていないと、8角ドラムが滑り落ちて作業者に当たりケガをする。 |

◎:最重要危険ポイント/○:重要危険ポイント

3ラウンド:あなたならどうする?

上記の◎最重要危険ポイントに対して、以下の具体的対策案が提案されました。

| ※ |

1 |

8角ドラムをベースに乗せたら、ローラーにしっかりと乗っているか確認をする。 |

※:重点実施項目

4ラウンド:私たちはこうする!

上記の対策案を実施するために、以下のチーム行動目標と指差し呼称を設定しました。

| チーム行動目標 |

ドラムミキサーを運転する前に、8角ドラムがローラーにしっかり乗っているかを確認しよう。 |

| 指差し呼称 |

ローラーよし! |

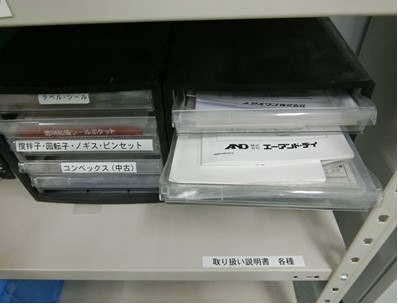

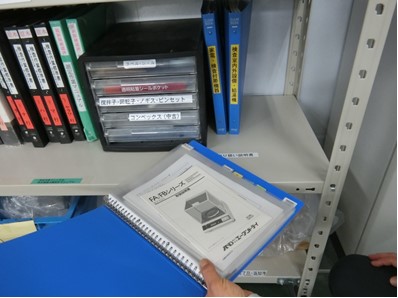

2019年3月の品質保証部(古川工場)の5S活動事例を紹介します。

品質保証部では「取り扱い説明書の整理整頓」を実施しました。

<改善前の状態&問題点>

取り扱い説明書が、レターケースの中に入れてはあったが、種類ごとに分けておらず乱雑になっていた。

整理されていなかった事もあり、説明書が引き出しからはみだすこともあった。

欲しい取り扱い説明書を探すのにも時間がかかった。

<改善後の状態&効果>

種類ごとにクリアーファイルに仕分けし、見出しもつけました。

見た目もすっきりしとても探しやすくなりました。

2019年3月の開発部(古川工場)の5S活動事例を紹介します。

開発部では「延長コードの収納改善」を実施しました。

<改善前の状態&問題点>

開発部の作業室にある延長コードはまとめてカゴに入れられ取り出しにくい状態でした。

<改善後の状態&効果>

延長コードをそれぞれ壁にかけて保管できるようにすることで取り出しやすくなり、また管理もしやすくなりました。

2019年3月の設備保全部(古川工場)のKY活動事例を紹介します。

以下の作業をテーマとして取り上げ、KYT(危険予知訓練)を実施しました。

テーマ

ボール盤によるタップ切り作業

1ラウンド:どんな危険が潜んでいるか?

2ラウンド:これが危険ポイントだ!

以下の危険が挙げられ、重要危険ポイントを設定しました。

| ○ |

1 |

保護めがねをしていないと、切り粉が目に入る。 |

| ◎ |

2 |

加工物が回転してしまい、巻き込まれる。 |

| ○ |

3 |

軍手をして作業を行うと回転部に触ってしまった際、巻き込まれる。 |

|

4 |

無理な体勢で作業を行うと腰を痛める。 |

◎:最重要危険ポイント/○:重要危険ポイント

3ラウンド:あなたならどうする?

上記の◎最重要危険ポイントに対して、以下の具体的対策案が提案されました。

※:重点実施項目

4ラウンド:私たちはこうする!

上記の対策案を実施するために、以下のチーム行動目標と指差し呼称を設定しました。

| チーム行動目標 |

ボール盤を使用したタップ切り作業は、加工物が回らないようしっかり固定してから行おう! |

| 指差し呼称 |

固定よし!! |

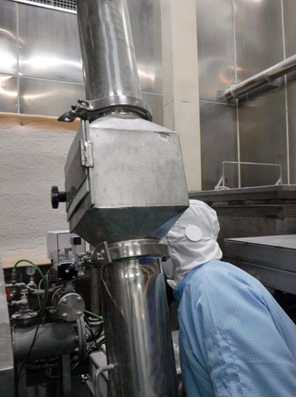

2019年3月の第1製造部(古川工場)のKY活動事例を紹介します。

以下の作業をテーマとして取り上げ、KYT(危険予知訓練)を実施しました。

テーマ

E-4室、マグネットBOX前を通過

1ラウンド:どんな危険が潜んでいるか?

2ラウンド:これが危険ポイントだ!

以下の危険が挙げられ、重要危険ポイントを設定しました。

| ◎ |

1 |

マグネットBOX前を通過する時、足もとに気をとられているとマグネットBOXで頭を打ってケガをする。 |

| ◎ |

2 |

マグネットBOX前を通過する時、急いで通り抜けようとするとマグネットBOXで頭を打ってケガをする。 |

◎:最重要危険ポイント/○:重要危険ポイント

3ラウンド:あなたならどうする?

上記の◎最重要危険ポイントに対して、以下の具体的対策案が提案されました。

| ※ |

1 |

マグネットBOX前を通過する時は、BOX位置を確認する。 |

※:重点実施項目

4ラウンド:私たちはこうする!

上記の対策案を実施するために、以下のチーム行動目標と指差し呼称を設定しました。

| チーム行動目標 |

マグネットBOX前を通過する時は、BOXを確認して慌てず頭に気を付けて通過しよう。 |

| 指差し呼称 |

BOXよし! |

2019年3月の品質保証部(本社)のKY活動事例を紹介します。

以下の作業をテーマとして取り上げ、KYT(危険予知訓練)を実施しました。

テーマ

木製パレットへのシート作業

1ラウンド:どんな危険が潜んでいるか?

2ラウンド:これが危険ポイントだ!

以下の危険が挙げられ、重要危険ポイントを設定しました。

| ◎ |

1 |

パレットから釘が突き出ていると手や体を怪我する |

| ○ |

2 |

シート作業をしている際、パレットに躓き転んで怪我をする |

| ◎ |

3 |

パレットが割れていて作業中にささくれが手に刺さり怪我をする |

| ○ |

4 |

シートが紙製なのでふちで手を切り怪我をする |

◎:最重要危険ポイント/○:重要危険ポイント

3ラウンド:あなたならどうする?

上記の◎最重要危険ポイントに対して、以下の具体的対策案が提案されました。

| ※ |

1 |

釘が突き出ていないか確認する |

| ※ |

2 |

パレットが破損していないか確認する |

| ※ |

3 |

保護手袋をして作業をする |

※:重点実施項目

4ラウンド:私たちはこうする!

上記の対策案を実施するために、以下のチーム行動目標と指差し呼称を設定しました。

| チーム行動目標 |

パレットへシート作業をする際は、パレットの状態を確認し保護手袋を着用してから作業をしよう |

| 指差し呼称 |

パレット確認・保護手袋着用ヨシ! |