2019年6月の総務部(古川工場)の5S活動事例を紹介します。

総務部では「ゴミ集積カゴ移動による架台下の有効利用」を実施しました。

<改善前の状態&問題点>

廃プラ架台の下にゴミ集積カゴを置いている為、プラケース等を置くスペースが少ない。

プラケース等が置けるスペースを少しでも多く確保する必要がある。

<改善後の状態&効果>

地震対策として、廃プラ架台3台を連結させ隙間をなくし、ワイヤーで柱に固定した事で、奥と横へ移動させる事が出来ました。

廃プラ架台横にスペースが出来たのでゴミ集積カゴを置く事にし、廃プラ架台下にプラケース等を置くスペースを確保しました。

2019年6月の第1製造部(古川工場)の5S活動事例を紹介します。

第1製造部では「疲労低減マットの定置管理」を実施しました。

<改善前の状態&問題点>

押印作業時に使用する疲労低減マットは定置管理されておらず、掃除がしにくく見た目も悪い状態でした。

<改善後の状態&効果>

マットに穴を開けそれに合う金具も作製してもらいました。マットを使用しない時は作業台に引っ掛けておくことができるようになり、掃除がしやすくなり見た目も良くなりました。

2019年6月の設備保全部(古川工場)のKY活動事例を紹介します。

以下の作業をテーマとして取り上げ、KYT(危険予知訓練)を実施しました。

テーマ

ハンドドリルでの穴開け作業

1ラウンド:どんな危険が潜んでいるか?

2ラウンド:これが危険ポイントだ!

以下の危険が挙げられ、重要危険ポイントを設定しました。

|

1 |

両手でしっかり保持しないと腕や体を巻き込まれる。 |

| ◎ |

2 |

保護眼鏡を着用しないと切り粉が飛び散り目に刺さる。 |

|

3 |

不安定な体勢で作業すると腰を痛める。 |

◎:最重要危険ポイント/○:重要危険ポイント

3ラウンド:あなたならどうする?

上記の◎最重要危険ポイントに対して、以下の具体的対策案が提案されました。

※:重点実施項目

4ラウンド:私たちはこうする!

上記の対策案を実施するために、以下のチーム行動目標と指差し呼称を設定しました。

| チーム行動目標 |

ハンドドリルで穴開け作業する時は保護眼鏡を着用して作業しよう。 |

| 指差し呼称 |

保護眼鏡ヨシ! |

2019年6月の第2製造部(古川工場)のKY活動事例を紹介します。

以下の作業をテーマとして取り上げ、KYT(危険予知訓練)を実施しました。

テーマ

2-7室製品缶運搬作業

1ラウンド:どんな危険が潜んでいるか?

2ラウンド:これが危険ポイントだ!

以下の危険が挙げられ、重要危険ポイントを設定しました。

| ◎ |

1 |

2-7室から製品缶を運搬する時に、ミラーを見ずに運搬しようとすると、通路を通行する歩行者やリフトと接触し怪我をする。 |

| ○ |

2 |

床や靴に粉がついた状態で製品缶を運搬しようとすると、滑って転倒して怪我をする。 |

| ○ |

3 |

2-7室の入り口付近に物を広げすぎると狭くなる為、製品缶を運搬する際、物に躓き転倒して怪我をする。 |

|

4 |

手袋に粉が付着した状態で製品缶を運搬しようとすると、持ち手が滑り転倒して怪我をする。 |

◎:最重要危険ポイント/○:重要危険ポイント

3ラウンド:あなたならどうする?

上記の◎最重要危険ポイントに対して、以下の具体的対策案が提案されました。

| ※ |

1 |

止まってミラーで左右を確認してから運搬する。 |

※:重点実施項目

4ラウンド:私たちはこうする!

上記の対策案を実施するために、以下のチーム行動目標と指差し呼称を設定しました。

| チーム行動目標 |

2-7室から製品缶を運搬する時は、止まってミラーで左右を確認してから運搬しよう。 |

| 指差し呼称 |

左右ヨシ! |

2019年4月の原料課(古川工場)の5S活動事例を紹介します。

原料課では「原料カット時の切削くず飛散防止シートの改善」を実施しました。

<改善前の状態&問題点>

大型の原料をカットする際周囲に切削くずが飛散するのですが、今までは周囲が空いているテントにビニールを貼り付けた物を使用し対応していました。しかし、隙間から切削くずが飛び出してしまったり、ビニールが半透明のため作業者が周囲を確認しづらく、あまりいい状態ではありませんでした。

<改善後の状態&効果>

カット作業専用の飛散防止テントを作成しました。四方のうち一カ所のみを空け、地面ぎりぎりまでシートを貼ったことで以前よりも切削くずが飛び出すことが無くなりました。また、シート全てを透明にすることで作業者が周囲を確認しやすくなりました。

2019年4月の品質保証部(本社)の5S活動事例を紹介します。

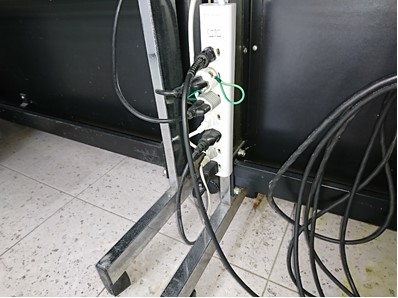

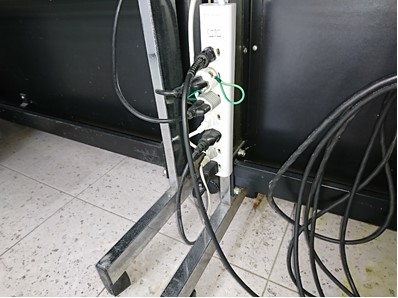

品質保証部では「計測器電源コードの識別」を実施しました。

<改善前の状態&問題点>

電源タップに沢山の計測器のコードが差し込まれていて、何のコードか分からない状態でした。

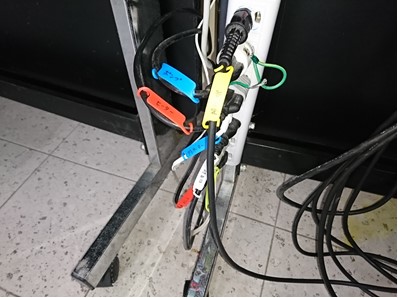

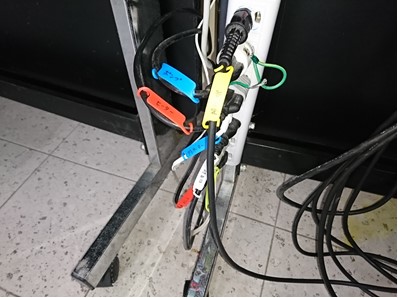

<改善後の状態&効果>

一つ一つのコードにタグを取り付け何のコードか分かるように表示しました。また、色分けすることで識別しやすくなりました。

2019年4月の開発部(古川工場)のKY活動事例を紹介します。

以下の作業をテーマとして取り上げ、KYT(危険予知訓練)を実施しました。

テーマ

台車を使用した運搬作業

1ラウンド:どんな危険が潜んでいるか?

2ラウンド:これが危険ポイントだ!

以下の危険が挙げられ、重要危険ポイントを設定しました。

| ◎ |

1 |

台車の車輪が段差に引っ掛かり、その反動で荷崩れし周囲の作業者にあたり怪我をする。 |

| ◎ |

2 |

台車の荷台に粉等がついていると、荷が粉で滑って荷崩れし周囲の作業者にあたり怪我をする。 |

| ◎ |

3 |

荷に粉等がついたまま重ねると、荷が粉で滑って荷崩れし周囲の作業者にあたり怪我をする。 |

◎:最重要危険ポイント/○:重要危険ポイント

3ラウンド:あなたならどうする?

上記の◎最重要危険ポイントに対して、以下の具体的対策案が提案されました。

|

1 |

段差のあるところでは荷を支えながらゆっくりと通過する。 |

| ※ |

2 |

台車の荷台や荷に粉等がついていないか確認し、ついている場合はウエスなどで拭き取る。 |

※:重点実施項目

4ラウンド:私たちはこうする!

上記の対策案を実施するために、以下のチーム行動目標と指差し呼称を設定しました。

| チーム行動目標 |

台車に荷を積む際、荷台や荷に粉等がついていないか確認し、段差のあるところは荷を支えてゆっくり通過しよう。 |

| 指差し呼称 |

台車・荷の状態よし! |