2019年10月の第1製造部(古川工場)の5S活動事例を紹介します。

第1製造部では「原料投入口のレーザーによる停止装置の改善」を実施しました。

<改善前の状態&問題点>

原料投入口から粉がこぼれるとレーザーが反応し全停止しますが、ピンポイントのため粉が多量に落ちないと停止しません。また、原料がダイレクトに床に落ちるため廃棄している状態で掃除する時間も掛かり手間になっていました。

<改善後の状態&効果>

投入口の下にレーザー部分に粉が集まるような器具(SUS製)を製作し設置しました。少量の粉でも中央に集まるため、最小限に粉をおさえる事ができました。また、落ちた粉は原料戻しができるようになり、掃除する手間もなくなり時間短縮に繋がりました。

2019年10月の開発部(古川工場)の5S活動事例を紹介します。

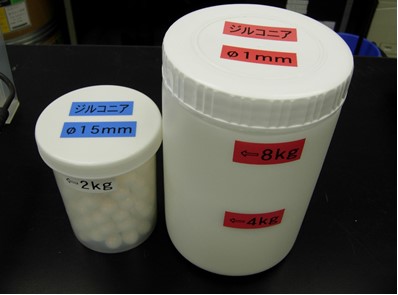

開発部では「ボールミルのボール整理」を実施しました。

<改善前の状態&問題点>

開発部には、ボールミルのボールが数種類あるが、ポリ袋に入れて保存されていたため、どの大きさのボールがあるかわかりにくい状態だった。また、見た目が悪かった。

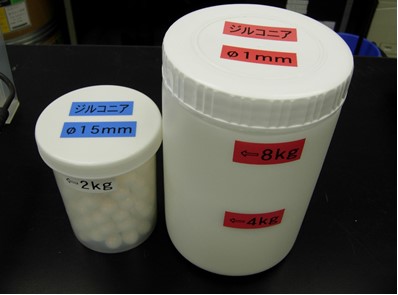

<改善後の状態&効果>

ボールを容器に入れ、どの大きさのボールがあるか、わかりやすく色分けして表示した。また、重くてうっかり落とさないように、容積による重さを表示した。

結果、ボールが整理され、紛失しにくくなった。また、重さ表示もあるので、重くてうっかり落とし、ケガをしないようになったと考えられる。

2019年10月の総務部(古川工場)のKY活動事例を紹介します。

以下の作業をテーマとして取り上げ、KYT(危険予知訓練)を実施しました。

テーマ

減容物排出作業

1ラウンド:どんな危険が潜んでいるか?

2ラウンド:これが危険ポイントだ!

以下の危険が挙げられ、重要危険ポイントを設定しました。

| ○ |

1 |

減容物を排出する時、扉の前にゴミがない状態にしないと作業者が躓いて転んでケガをする。 |

| ○ |

2 |

減容物を排出する時、扉を開けると隣で作業している人に扉が当たりケガをする。 |

| ◎ |

3 |

減容物を排出する時、扉を全開にしてからリフトでパレットを準備しないと、扉に接触し破損させる。 |

| ◎ |

4 |

減容物を排出する時、パレットの置く位置が悪いと減容物がパレットから落ちて、周囲の作業者に当たりケガをする。 |

◎:最重要危険ポイント/○:重要危険ポイント

3ラウンド:あなたならどうする?

上記の◎最重要危険ポイントに対して、以下の具体的対策案が提案されました。

| ※ |

1 |

扉を全開にしてパレットを置く位置がわかるように、減容機前の床にラインを引く。 |

| ※ |

2 |

減容物を排出する時は、周囲から作業者を離す。 |

※:重点実施項目

4ラウンド:私たちはこうする!

上記の対策案を実施するために、以下のチーム行動目標と指差し呼称を設定しました。

| チーム行動目標 |

減容物を排出する時は周囲から作業者を離し、扉を全開にしてパレットをラインに合わせて置いてあるか確認する。 |

| 指差し呼称 |

周囲確認、扉ヨシ! パレット位置ヨシ! |

2019年10月の設備保全部(古川工場)のKY活動事例を紹介します。

以下の作業をテーマとして取り上げ、KYT(危険予知訓練)を実施しました。

テーマ

高速切断機での切断作業

1ラウンド:どんな危険が潜んでいるか?

2ラウンド:これが危険ポイントだ!

以下の危険が挙げられ、重要危険ポイントを設定しました。

| ○ |

1 |

高速で切断するので、切粉が飛んで目に入る |

| ○ |

2 |

加工物をバイスにしっかり固定しないと、グラインダーと加工物がバランスを失い跳ねて体にあたる |

| ◎ |

3 |

切断しスイッチOFF後も惰性でグラインダーが回転していて触れると手を切る |

◎:最重要危険ポイント/○:重要危険ポイント

3ラウンド:あなたならどうする?

上記の◎最重要危険ポイントに対して、以下の具体的対策案が提案されました。

| ※ |

1 |

確実に停止するまで加工物、固定バイスには触れない |

※:重点実施項目

4ラウンド:私たちはこうする!

上記の対策案を実施するために、以下のチーム行動目標と指差し呼称を設定しました。

| チーム行動目標 |

切断後はグラインダーが停止するまで、次の工程を行わない |

| 指差し呼称 |

グラインダー停止よし |

2019年10月の原料課(古川工場)のKY活動事例を紹介します。

以下の作業をテーマとして取り上げ、KYT(危険予知訓練)を実施しました。

テーマ

ポリ袋入り原料を選別台に出す作業

1ラウンド:どんな危険が潜んでいるか?

2ラウンド:これが危険ポイントだ!

以下の危険が挙げられ、重要危険ポイントを設定しました。

| ◎ |

1 |

原料はドラムに満杯に入っている為出しにくく、ポリ袋を引っ張って原料を出そうとすると腕や肩に負担が掛かる。 |

| ○ |

2 |

ポリ袋を勢いよく引っ張ると、手が滑って体勢を崩し後ろに転倒する。 |

| ○ |

3 |

ポリ袋を勢いよく引っ張ると、ドラムを持っている人が引っ張られ選別台に身体をぶつける。 |

| ○ |

4 |

原料を出す時、ポリ袋を引っ張る人とドラムを持っている人の息が合わないと、ドラムを落としたりドラムが身体に当たりケガをする。 |

◎:最重要危険ポイント/○:重要危険ポイント

3ラウンド:あなたならどうする?

上記の◎最重要危険ポイントに対して、以下の具体的対策案が提案されました。

| ※ |

1 |

ポリ袋入り原料を出す時は小分けに出し、ドラム内の原料が少なくなってからポリ袋を引っ張る。 |

※:重点実施項目

4ラウンド:私たちはこうする!

上記の対策案を実施するために、以下のチーム行動目標と指差し呼称を設定しました。

| チーム行動目標 |

ポリ袋入り原料を出す時は小分けに出し、ドラム内の原料が少なくなってからポリ袋を引っ張ろう。 |

| 指差し呼称 |

原料小分けよし! |

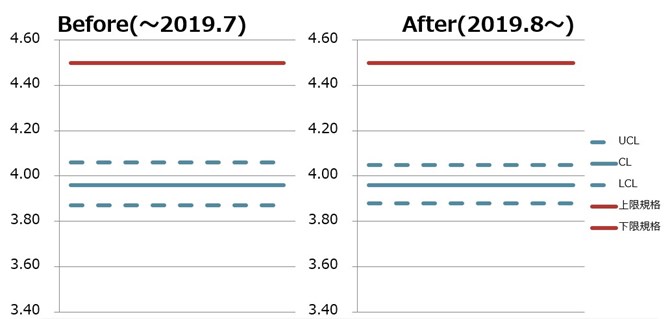

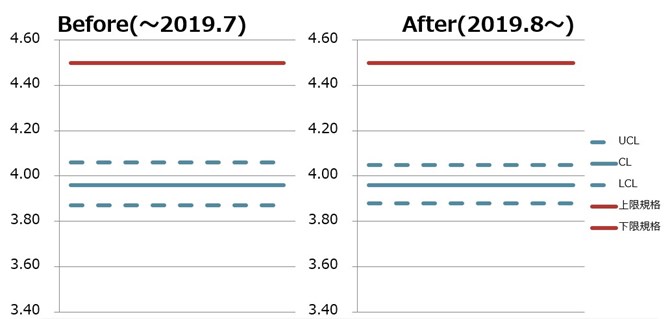

<品種・材料/粒子径>

電子部品向け材料の粉砕/Dp90

<管理図の変化>

(単位:µm)

<改善内容>

粉砕機内の原料が最適量で安定するように調整しました。

※当社のノウハウとなる部分につきましては、抽象的な表現にさせていただいています。ご了承ください。

2019年9月の設備保全部(古川工場)の5S活動事例を紹介します。

設備保全部では「電線置き場の改善」を実施しました。

<改善前の状態&問題点>

工作室・奥の電線置き場は、以前、種類別に保管されていたが種類が多くなり乱雑に保管されていました。

<改善後の状態&効果>

再区分をしたことによりみやすくなりました。