2020年3月の総務部(古川工場)の5S活動事例を紹介します。

総務部では「切手の管理・保管方法の改善」を実施しました。

<改善前の状態&問題点>

郵便料金の値上げに伴い、調整用の為に何種類か買い足した。仕切り付きのプラスチックケースは8つに仕切られており、切手の種類はそれ以上ある為、1ヵ所に2種類入っている所もある。

<改善後の状態&効果>

細長く切った黒い台紙をラミネートし、山型に折り曲げて中に入れる事で、1ヵ所を2つに仕切った。新しく買い足す事なく既存のケースを使ったままで、収納個所を2倍に増やす事が出来た。台紙で傾斜がついている事から手に取りやすく、見やすい為に在庫の管理もしやすくなった。仕切り板の底の隙間も気にならなくなった為、種類がバラバラになる事も少なくなった。

2020年3月の第1製造部(古川工場)の5S活動事例を紹介します。

第1製造部では「室内酸素濃度計固定」を実施しました。

<改善前の状態&問題点>

室内酸素濃度計はケース保管庫の上に直接置かれている状態で、見た目も悪く固定されていないため落下する可能性がありました。また、不衛生な状態でもありました。

<改善後の状態&効果>

酸素濃度計を壁に取り付けたことにより、落下することは無くなり見た目も良くなりました。また、置き場のスペースを確保することができ衛生面でも良くなりました。

2020年3月の開発部(古川工場)のKY活動事例を紹介します。

以下の作業をテーマとして取り上げ、KYT(危険予知訓練)を実施しました。

テーマ

濃厚系スラリー濾過作業

(濃厚系スラリー:粒子が高濃度に分散懸濁している液体)

1ラウンド:どんな危険が潜んでいるか?

2ラウンド:これが危険ポイントだ!

以下の危険が挙げられ、重要危険ポイントを設定しました。

| ◎ |

1 |

濃厚系スラリーを漏斗へ注ぐ際、液が跳ねて目に入り、ケガをする。 |

| ◎ |

2 |

濃厚系スラリーなので液跳ねしやすい場合があり、速く注ぎすぎると、液が跳ねて手に付着してしまい手荒れする。 |

|

3 |

液がビーカーを伝って垂れてきて、手に付着して手荒れする。 |

| ○ |

4 |

液が揮発性有機化合物を含む場合、ガスを吸って気分が悪くなる。 |

| ◎ |

5 |

ろ過装置は高さがあり、姿勢が不安定であるので、ビーカーが重くて床へ落とし、ガラスが刺さってケガをする。 |

|

6 |

ろ過装置は高さがあるので、ビーカーで液を注ぐ際にバランスを崩して、手がろ過装置にあたって倒れ、ガラスが割れてケガをする。 |

◎:最重要危険ポイント/○:重要危険ポイント

3ラウンド:あなたならどうする?

上記の◎最重要危険ポイントに対して、以下の具体的対策案が提案されました。

| ※ |

1 |

保護具(保護メガネ、手袋、マスク)をする。 |

|

2 |

液跳ねに気をつけながら、ゆっくり注ぐ。 |

|

3 |

無理な姿勢にならないよう、ろ過装置をもっと低い位置にする。 |

※:重点実施項目

4ラウンド:私たちはこうする!

上記の対策案を実施するために、以下のチーム行動目標と指差し呼称を設定しました。

| チーム行動目標 |

濃厚系スラリー取扱の際は、液跳ねしやすいこと・有害ガス・ガラス破損に気を付け、保護具を着用しよう。 |

| 指差し呼称 |

保護具、よし! |

2020年3月の設備保全部(古川工場)のKY活動事例を紹介します。

以下の作業をテーマとして取り上げ、KYT(危険予知訓練)を実施しました。

テーマ

アーク溶接のスラグ除去作業

1ラウンド:どんな危険が潜んでいるか?

2ラウンド:これが危険ポイントだ!

以下の危険が挙げられ、重要危険ポイントを設定しました。

| ◎ |

1 |

溶接後、すぐに除去作業を行うと高温のため、飛び散った際火傷する。 |

| ○ |

2 |

素手、半袖等、皮膚が露出している状態で作業すると火傷する。 |

| ○ |

3 |

保護メガネをしていないと目に入る。 |

◎:最重要危険ポイント/○:重要危険ポイント

3ラウンド:あなたならどうする?

上記の◎最重要危険ポイントに対して、以下の具体的対策案が提案されました。

| ※ |

1 |

溶接後、すぐに作業を行わない。 |

| ※ |

2 |

手をかざし、温度が下がっていることを確認する。 |

※:重点実施項目

4ラウンド:私たちはこうする!

上記の対策案を実施するために、以下のチーム行動目標と指差し呼称を設定しました。

| チーム行動目標 |

スラグ除去作業を行う時は、すぐには行わず、手をかざし熱くないことを確認してから行おう!! |

| 指差し呼称 |

スラグ温度よし!! |

2020年3月の第2製造部(古川工場)のKY活動事例を紹介します。

以下の作業をテーマとして取り上げ、KYT(危険予知訓練)を実施しました。

テーマ

4トントラック昇降作業(あおりを閉めた状態)

1ラウンド:どんな危険が潜んでいるか?

2ラウンド:これが危険ポイントだ!

以下の危険が挙げられ、重要危険ポイントを設定しました。

| ◎ |

1 |

梯子のフックがあおりの上部にしっかりはまっていないと、昇降時に梯子が倒れて転落する。 |

| ◎ |

2 |

あおりの上部を持って跨がろうとすると、あおりの上部で手が滑りバランスを崩して転落する。 |

| ○ |

3 |

足下を見ないで昇降しようとすると、足を踏み外し転落する。 |

| ○ |

4 |

あおりのロックをしていないと、あおりが動き昇降時にバランスを崩し転落する。 |

◎:最重要危険ポイント/○:重要危険ポイント

3ラウンド:あなたならどうする?

上記の◎最重要危険ポイントに対して、以下の具体的対策案が提案されました。

| ※ |

1 |

梯子のフックがしっかりはまっているか確認してから昇降する。 |

| ※ |

2 |

取手を使いあおりを跨がる。 |

※:重点実施項目

4ラウンド:私たちはこうする!

上記の対策案を実施するために、以下のチーム行動目標と指差し呼称を設定しました。

| チーム行動目標 |

あおりを閉めた状態で、昇降作業をおこなう時は梯子のフックがしっかりはまっているか確認し、あおりを跨がる時は取手を使い昇降作業をしよう。 |

| 指差し呼称 |

フックよし!取手よし! |

2019年2月の開発部(古川工場)の5S活動事例を紹介します。

開発部では「サンプルBOX作成」を実施しました。

<改善前の状態&問題点>

開発部では、50mlスクリュー瓶を持ち運ぶ際、開発部にあるハンドルBOXを使用していましたが、ハンドルBOXが小さくて蓋が閉まりませんでした。また、ハンドルBOX内でガラス製のサンプル瓶同士が当たり、割れる可能性がありました。

<改善後の状態&効果>

スクリュー瓶持ち運び用のサンプルBOXを購入しました。また、瓶同士が当たらないように仕切りを作成しました。50mlだけでなく120mlスクリュー瓶も収納可能です。結果、スクリュー瓶の持ち運びが便利になりました。また、持ち運びの際、サンプル瓶同士が当たり、割れることがなくなりました。

2020年2月の製造部(本社)の5S活動事例を紹介します。

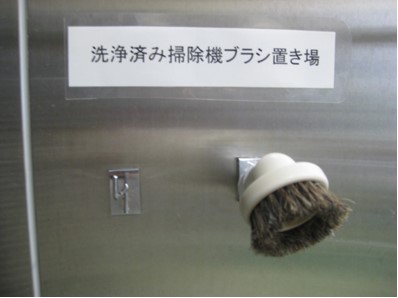

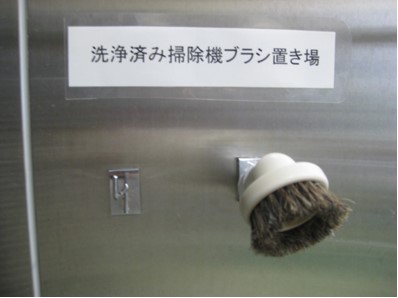

製造部では「洗浄済み掃除機ブラシ置き場設置」を実施しました。

<改善前の状態&問題点>

清掃等で汚れた掃除機のブラシは、洗浄して再利用していますが乾かしている間の決まった収納場所は無く邪魔にならないような所に置いてありました

<改善後の状態&効果>

洗浄後、乾燥のついでに片付けられるよう収納場所を作りました。定置管理できるようになりブラシが何処に置いてあるか一目で分かるようになりました。