2020年10月の製造部(本社)の5S活動事例を紹介します。

製造部では「ホーロー(イモネジ)保管用ケースの作成」を実施しました。

<改善前の状態&問題点>

工場内で使用するホーロー(イモネジ)はサイズの違う物が同じケース内で混在して保管してあり必要な物が取り出しずらい状態になっていました

<改善後の状態&効果>

仕切りのあるケースを使ってサイズ毎に保管できるようにしました。サイズが表示してあるので使用したい物が取り出しやすくなりました。

喜多さんの進化抄録集

2020年10月の製造部(本社)の5S活動事例を紹介します。

製造部では「ホーロー(イモネジ)保管用ケースの作成」を実施しました。

工場内で使用するホーロー(イモネジ)はサイズの違う物が同じケース内で混在して保管してあり必要な物が取り出しずらい状態になっていました

仕切りのあるケースを使ってサイズ毎に保管できるようにしました。サイズが表示してあるので使用したい物が取り出しやすくなりました。

2020年10月の原料課(古川工場)の5S活動事例を紹介します。

原料課では「備品置き場の改善」を実施しました。

掃除用具置き場に手袋などを入れていて、とても狭く取り出しにくい。

作業場ロッカーの横に新たに備品置き場を設置しました。個人用の箱も大きいものに変更し取り出しやすく管理しやすくなりました。

2020年10月の第1製造部(古川工場)のKY活動事例を紹介します。

以下の作業をテーマとして取り上げ、KYT(危険予知訓練)を実施しました。

制御盤の運搬作業

以下の危険が挙げられ、重要危険ポイントを設定しました。

| ◎ | 1 | ラッシングベルトで固定をしていないと段差の衝撃や急操作でフォークから滑り落ち周囲の作業者に当たり怪我をする。 |

|---|---|---|

| ◎ | 2 | ラッシングベルトの固定が確実にされていないと段差の衝撃や急操作でベルトが外れフォークから滑り落ち周囲の作業者に当たり怪我をする。 |

| ○ | 3 | 前進して運搬すると視界不良のため周囲の作業者に接触し怪我をする。 |

◎:最重要危険ポイント/○:重要危険ポイント

上記の◎最重要危険ポイントに対して、以下の具体的対策案が提案されました。

| ※ | 1 | ラッシングベルトによる固定が確実にされているか確認する。 |

|---|

※:重点実施項目

上記の対策案を実施するために、以下のチーム行動目標と指差し呼称を設定しました。

| チーム行動目標 | 制御盤の運搬作業はラッシングベルトの固定が確実にされているかを確認する。 |

|---|---|

| 指差し呼称 | ベルト固定よし! |

2020年10月の第2製造部(古川工場)のKY活動事例を紹介します。

以下の作業をテーマとして取り上げ、KYT(危険予知訓練)を実施しました。

3-2室 運搬作業(スロープ走行)

以下の危険が挙げられ、重要危険ポイントを設定しました。

| ◎ | 1 | シャッターの前がスロープになっている上、前室の天井が低く、高い積み荷を運搬する際、天井に当たらないかと気にし過ぎて、周囲の作業者に接触し怪我をする。 |

|---|---|---|

| ◎ | 2 | 運搬する積み荷ばかりを気にし過ぎて後方確認を怠り、周囲の作業者に接触し怪我をする。 |

| ○ | 3 | 運搬する積み荷がスロープに引っ掛かり荷崩れを起こして、周囲の作業者に当たり怪我をする。 |

| ○ | 4 | スロープ走行時、積み荷を水平に保たないと荷が崩れて周囲の作業者に当たり怪我をする。 |

◎:最重要危険ポイント/○:重要危険ポイント

上記の◎最重要危険ポイントに対して、以下の具体的対策案が提案されました。

| ※ | 1 | 周囲に人がいないことを確認する。 |

|---|

※:重点実施項目

上記の対策案を実施するために、以下のチーム行動目標と指差し呼称を設定しました。

| チーム行動目標 | 3-2室に搬入出の際は周囲に人がいないことを確認してから運転しよう。 |

|---|---|

| 指差し呼称 | 周囲よし! |

2020年10月の開発部(古川工場)のKY活動事例を紹介します。

以下の作業をテーマとして取り上げ、KYT(危険予知訓練)を実施しました。

ファイバドラム移動作業

以下の危険が挙げられ、重要危険ポイントを設定しました。

| ○ | 1 | 開発で使用しているドラムは、製品ドラムとは違って重量の表示がないことがあり、移動の際、不用意に持つと腰を痛める恐れがある。 |

|---|---|---|

| ◎ | 2 | 中古ドラムのため、取付金具が変形しているものもあり、素手で取扱うとエッジ等で手を切る恐れがある。 |

| ◎ | 3 | 部品等の収納で使用している場合、ドラム内で荷が崩れた拍子にバランスを崩し、転倒する恐れがある。 |

| ◎ | 4 | 外に付着する微粉、埃等で、ドラムを持ち上げた際、手が滑り、ドラムを落としてけがをする恐れがある。 |

| ○ | 5 | 長期に使用しているドラムは、胴体部の合紙自身も強度がない可能性があり、移動時の衝撃により、内部から押され落下し、けがをする恐れがある。 |

◎:最重要危険ポイント/○:重要危険ポイント

上記の◎最重要危険ポイントに対して、以下の具体的対策案が提案されました。

| ※ | 1 | 保護手袋を着用し作業を行う |

|---|---|---|

| ※ | 2 | 動かす前にドラムの状態確認をする |

※:重点実施項目

上記の対策案を実施するために、以下のチーム行動目標と指差し呼称を設定しました。

| チーム行動目標 | ファイバドラムを移動させる際は、事前に状態確認をし、保護手袋を着用して行う |

|---|---|

| 指差し呼称 | 事前確認、手袋 よし! |

2020年9月の品質保証部(古川工場)の5S活動事例を紹介します。

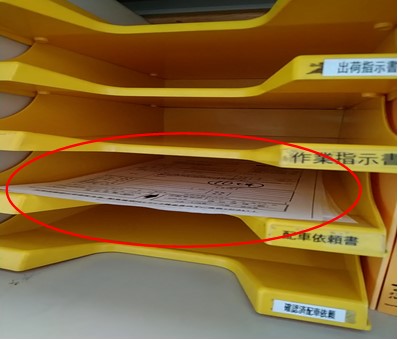

品質保証部では「配車依頼書の置き場改善」を実施しました。

これまでは、配車依頼書を書類保管用のラックに一纏めにして保管していたため、目的の書類を探すのに手間がかかっていた。

壁掛け式の書類入れを購入し、10日毎に表示をして保管するように改善した。

これにより、欲しい書類が探しやすくなった。

2020年9月の開発部(古川工場)の5S活動事例を紹介します。

開発部では「ボールミルに使用する道具保管場所の整理」を実施しました。

ボールミルに使う道具が奥の方にあり、取り出しにくい状態だった。また、使用する際に他の道具をどかして取り出すため手間がかかる。

ボールミルに使う道具を左に集め、取り出しやすい状態にした。また、使わない道具を片付けることで見栄えも良くなった。