2021年4月の開発部(古川工場)の5S活動事例を紹介します。

開発部では「遮光ポリビンの分類化」を実施しました。

<改善前の状態&問題点>

開発部ではボールミルで混合する際に使う遮光ポリビンが6つあるが、容器が区別できない状態である。容器を特定できないため、使用する際、容器を間違えてしまう恐れがあった。

<改善後の状態&効果>

遮光ポリビンにそれぞれナンバーのついたラベルを貼り付けた。遮光ポリビンを区別できるようにすることで、器具による誤差が出ないようになった。

喜多さんの進化抄録集

2021年4月の開発部(古川工場)の5S活動事例を紹介します。

開発部では「遮光ポリビンの分類化」を実施しました。

開発部ではボールミルで混合する際に使う遮光ポリビンが6つあるが、容器が区別できない状態である。容器を特定できないため、使用する際、容器を間違えてしまう恐れがあった。

遮光ポリビンにそれぞれナンバーのついたラベルを貼り付けた。遮光ポリビンを区別できるようにすることで、器具による誤差が出ないようになった。

2021年4月の総務部(古川工場)のKY活動事例を紹介します。

以下の作業をテーマとして取り上げ、KYT(危険予知訓練)を実施しました。

活性炭積み上げ作業

以下の危険が挙げられ、重要危険ポイントを設定しました。

| ○ | 1 | ラスティパレットに活性炭(10㎏)を積む時、正面のバーの高さ(地面から125cm)を超えて積み上げると荷崩れした時、歩行者に当たる。 |

|---|---|---|

| ◎ | 2 | ラスティパレットのキャスターをロックしていないと、通路に動いて歩行者に接触する。 |

| ◎ | 3 | 積み上げ後、正面のバーと縦と横の3本のゴムバンドをセットしないと、荷崩れし歩行者に当たる。 |

| ○ | 4 | 活性炭を積んでいく時、平らになるように積まないと荷崩れが発生する。 |

◎:最重要危険ポイント/○:重要危険ポイント

上記の◎最重要危険ポイントに対して、以下の具体的対策案が提案されました。

| ※ | 1 | キャスターのロックを2箇所する。 (ロックしてあるか確認する) |

|---|---|---|

| ※ | 2 | 積み上げ後、正面のバーと縦と横の3本のゴムバンドをセットする。 (セットしてあるか確認する) |

※:重点実施項目

上記の対策案を実施するために、以下のチーム行動目標と指差し呼称を設定しました。

| チーム行動目標 | キャスターのロックをして、バーとゴムバンドをセットしよう。 |

|---|---|

| 指差し呼称 | キャスターロックよし、バー、バンドセットよし! |

2021年4月の原料課(古川工場)のKY活動事例を紹介します。

以下の作業をテーマとして取り上げ、KYT(危険予知訓練)を実施しました。

圧縮減容作業時のフォークリフトの運転

以下の危険が挙げられ、重要危険ポイントを設定しました。

| ○ | 1 | フレコン原料を減容機にセットする時、減容機にフォークリフトが接触して衝撃で運転者が怪我をする。 |

|---|---|---|

| ◎ | 2 | 圧縮減容した原料をフォークリフトで取り出しバックする時、後方作業者にフォークリフトが接触して作業者が怪我をする。 |

| ◎ | 3 | 圧縮減容した原料をフォークリフトで取り出しバックする時、左側後方に置いてある金探済みフレコン原料の間から作業者が出てきてフォークリフトと接触して作業者が怪我をする。 |

◎:最重要危険ポイント/○:重要危険ポイント

上記の◎最重要危険ポイントに対して、以下の具体的対策案が提案されました。

| ※ | 1 | 後方に歩行者(作業者)が居ないことをよく確認してからフォークリフトをバックさせる。 |

|---|

※:重点実施項目

上記の対策案を実施するために、以下のチーム行動目標と指差し呼称を設定しました。

| チーム行動目標 | 圧縮減容した原料をフォークリフトで取り出しバックする時は、後方に作業者が居ないことをよく確認してからフォークリフトをバックさせよう。 |

|---|---|

| 指差し呼称 | フォークリフト後方確認ヨシ! |

2021年4月の設備保全部(古川工場)のKY活動事例を紹介します。

以下の作業をテーマとして取り上げ、KYT(危険予知訓練)を実施しました。

TIG溶接作業

以下の危険が挙げられ、重要危険ポイントを設定しました。

| ◎ | 1 | アースを取り付けるのを忘れて感電する。 |

|---|---|---|

| ○ | 2 | 耐熱保護手袋をしないで作業すると高温部に触れた際に火傷する。 |

| ○ | 3 | 溶接面を使用せずに溶接すると目を痛める。 |

◎:最重要危険ポイント/○:重要危険ポイント

上記の◎最重要危険ポイントに対して、以下の具体的対策案が提案されました。

| 1 | 作業前にアースの取付状態を確認する。 |

|---|

※:重点実施項目

上記の対策案を実施するために、以下のチーム行動目標と指差し呼称を設定しました。

| チーム行動目標 | TIG溶接作業前はアースがしっかり取り付けられているか確認してから作業しよう。 |

|---|---|

| 指差し呼称 | アースよし |

2020年12月の設備保全部(古川工場)の5S活動事例を紹介します。

設備保全部では「3棟裏倉庫 配管撤去」を実施しました。

3棟裏の倉庫には不要となったφ400の配管が残っているため、荷物の出し入れや積み上げの際に高さが設定されるのでスペースに無駄がありました。

関連部署と打ち合わせ後、倉庫使用を一時停止してもらい配管を撤去することができました。撤去したことでスペースの無駄がなくなり荷物の積み上げが容易にできるようになりました。また、危険源も排除することができました。

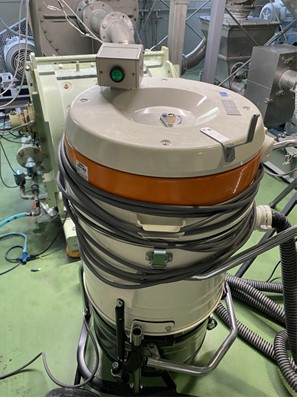

2020年12月の第2製造部(古川工場)の5S活動事例を紹介します。

第2製造部では「掃除機電源コードの収納方法の変更」を実施しました。

掃除機本体にコードを巻きつけてあり、使い勝手がよくありませんでした。また掃除機本体にコードを巻くと本体の熱が逃げないので故障の原因にもなります。

コード収納用のフックを取り付けました。それにより使い易くなり、見た目もよくなりました。また本体の熱もこもらないので故障のリスクも減らせました。

2020年12月の開発部(古川工場)のKY活動事例を紹介します。

以下の作業をテーマとして取り上げ、KYT(危険予知訓練)を実施しました。

仕掛品移動作業

以下の危険が挙げられ、重要危険ポイントを設定しました。

| ○ | 1 | パレットを上に乗せる際、6個置きにすると、ドラムがパレット上から落ちたりする。 |

|---|---|---|

| ◎ | 2 | 狭い所での移動の際、リフトを壁にぶつけたりする。 |

| ◎ | 3 | パレットを三段積み上げて移動する際、天井にドラムをぶつけたりする。 |

| ◎ | 4 | リーチリフトは急旋回しやすいため、移動の際に荷崩れを起こしたりする。 |

| ◎ | 5 | リーチリフトは動きが俊敏のため、急発進すると荷崩れを起こしたりする。 |

◎:最重要危険ポイント/○:重要危険ポイント

上記の◎最重要危険ポイントに対して、以下の具体的対策案が提案されました。

| ※ | 1 | 動かす際に、周りに人や物が無いことを確認してからリフトを動かす。 |

|---|---|---|

| ※ | 2 | リフトを動かす際は、ゆっくりと動かす。 |

※:重点実施項目

上記の対策案を実施するために、以下のチーム行動目標と指差し呼称を設定しました。

| チーム行動目標 | 仕掛品を移動させる際は、周りをよく確認してからリフトをゆっくりと動かす。 |

|---|---|

| 指差し呼称 | 周囲の確認よし! |