2021年12月の品質保証部(古川工場)のKY活動事例を紹介します。

以下の作業をテーマとして取り上げ、KYT(危険予知訓練)を実施しました。

テーマ

ネステナーラック運搬作業【製品保管用に使用】

1ラウンド:どんな危険が潜んでいるか?

2ラウンド:これが危険ポイントだ!

以下の危険が挙げられ、重要危険ポイントを設定しました。

| ◎ |

1 |

後ろ向きに進行中、リフトのマストが上部のシャッター入り口に接触しラックが落下し付近の歩行者に接触し怪我をする。 |

| ◎ |

2 |

出入り口天井付近に接触しないよう上方向のみ見ていると、後方にある荷物や人にリフトが接触し怪我をする。 |

| ◎ |

3 |

後退進行中に急な加速や急ハンドル操作などを行うと、ラックを落とし、付近の人に接触し怪我をする。 |

|

4 |

ラックをリフトで運搬する際、過剰にフォークを上げるとマスト部分がシャッターカバーに当たり、急停止すると運転手がハンドルなどに身体をぶつける。 |

◎:最重要危険ポイント/○:重要危険ポイント

3ラウンド:あなたならどうする?

上記の◎最重要危険ポイントに対して、以下の具体的対策案が提案されました。

| ※ |

1 |

出入り口通過時は一時停止し、上部に接触しないよう徐行運転で進行する。 |

| ※ |

2 |

上部と後方の確認を交互に行い進行方向や周囲に人や物がないか確認する。 |

| ※ |

3 |

急なハンドル操作をせず、徐行運転を行う。 |

※:重点実施項目

4ラウンド:私たちはこうする!

上記の対策案を実施するために、以下のチーム行動目標と指差し呼称を設定しました。

| チーム行動目標 |

ラックを移動運搬する際は、倉庫出入り口付近では一時停止し、周囲(上部と前方)と後方の安全確認をし徐行しよう。 |

| 指差し呼称 |

周囲良し!後方良し! |

2021年11月の総務部(古川工場)の5S活動事例を紹介します。

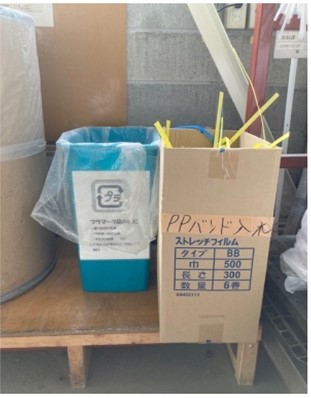

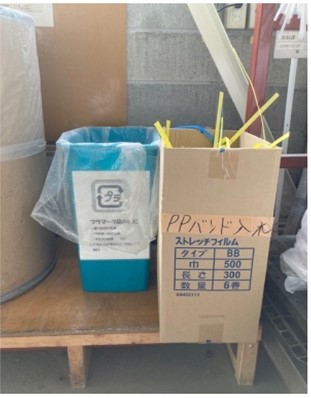

総務部では「PPバンド入れ容器の改善」を実施しました。

<改善前の状態&問題点>

PPバンドの引き取り業者さんが見つかり、回収する事が出来るようになった為、PPバンド入れの容器を準備しました。容器が小さい為、すぐに満杯になるので、高頻度で回収しないといけない状態でした。

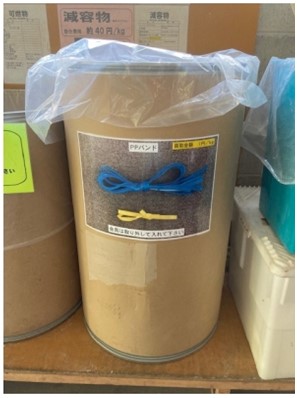

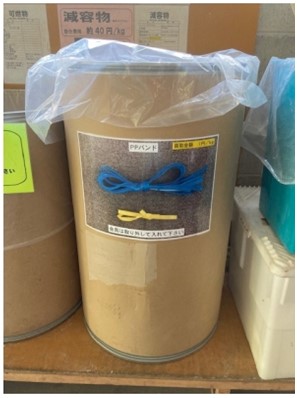

<改善後の状態&効果>

現場から来た大きな中古ドラムを利用し、PPバンド入れの容器にしました。一目見てもわかるようにラミネート写真とラベルで表示しました。PPバンドが沢山入る大きな容器にした事で、すぐに満杯にならなくなり、回収回数も減少しました。

2021年11月の第2製造部(古川工場)の5S活動事例を紹介します。

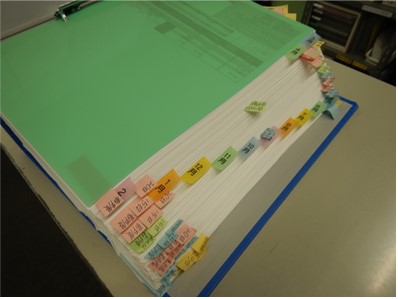

第2製造部では「請求書(控)のファイリング改善」を実施しました。

<改善前の状態&問題点>

請求書控えのファイルを後から見直す際にファイル内に仕切りがない為、必要な請求書を探すのに時間がかかっていました。

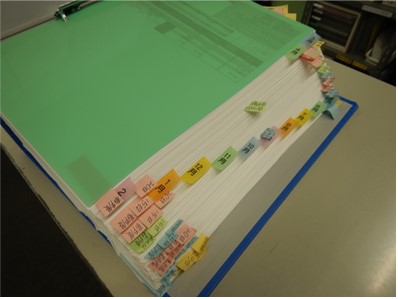

<改善後の状態&効果>

請求書ファイルに月ごとに仕切りを付ける事によって必要な請求書を探しやすくなり、時間短縮につながりました。

2021年11月の開発部(古川工場)のKY活動事例を紹介します。

以下の作業をテーマとして取り上げ、KYT(危険予知訓練)を実施しました。

テーマ

踏み台を使用する作業

1ラウンド:どんな危険が潜んでいるか?

2ラウンド:これが危険ポイントだ!

以下の危険が挙げられ、重要危険ポイントを設定しました。

| ◎ |

1 |

踏み台を設置する場所が水平でないと踏み台ががたつき、昇降、作業の際に作業者がバランスを崩し転倒・落下して怪我をする |

| ○ |

2 |

踏み台の上で背伸び等の無理な体勢で作業を行うと、作業者がバランスを崩し転倒・落下して怪我をする |

| ○ |

3 |

踏み台の開閉の際、可動部に手や指を挟み怪我をする |

| ◎ |

4 |

踏み台の端の方につま先をかけて昇降、作業を行うと踏み台が倒れて作業者が落下し怪我をする |

|

5 |

踏み台がフッ素樹脂で汚れていると足を滑らせて作業者が落下し怪我をする |

◎:最重要危険ポイント/○:重要危険ポイント

3ラウンド:あなたならどうする?

上記の◎最重要危険ポイントに対して、以下の具体的対策案が提案されました。

| ※ |

1 |

踏み台を設置する際には設置場所が水平であることを確認し、がたつきが無いか確認してから作業する |

|

2 |

踏み台に乗るときは足の中心が踏み台の中央部にくる位置に足を置く |

※:重点実施項目

4ラウンド:私たちはこうする!

上記の対策案を実施するために、以下のチーム行動目標と指差し呼称を設定しました。

| チーム行動目標 |

踏み台は水平な場所に設置し、がたつきが無いことを確認してから作業しよう |

| 指差し呼称 |

水平よし! |

2021年11月の設備保全部(古川工場)のKY活動事例を紹介します。

以下の作業をテーマとして取り上げ、KYT(危険予知訓練)を実施しました。

テーマ

室外での溶接作業

1ラウンド:どんな危険が潜んでいるか?

2ラウンド:これが危険ポイントだ!

以下の危険が挙げられ、重要危険ポイントを設定しました。

| ○ |

1 |

雨の日や、雨などで地面が濡れている所で溶接を行うと感電する。 |

| ◎ |

2 |

アースを取り忘れて母材に触れたまま溶接しようとすると感電する。 |

| ◎ |

3 |

溶接個所に燃えやすい物が付着していると引火して火事になる。 |

| ○ |

4 |

エンジン溶接機はエンジンやマフラーが高温になるため、誤って触れると火傷する。 |

◎:最重要危険ポイント/○:重要危険ポイント

3ラウンド:あなたならどうする?

上記の◎最重要危険ポイントに対して、以下の具体的対策案が提案されました。

| ※ |

1 |

アースが取れているか確認する。溶接時は母材に触らない。 |

| ※ |

2 |

溶接個所や周りに燃えやすいものが無いか確認する。防火バケツを準備する。 |

※:重点実施項目

4ラウンド:私たちはこうする!

上記の対策案を実施するために、以下のチーム行動目標と指差し呼称を設定しました。

| チーム行動目標 |

エンジン溶接機で溶接作業をするときは、アースが取れているか、燃えやすいものが近くに無いか確認しよう |

| 指差し呼称 |

アースよし、防火バケツよし。 |

2021年11月の製造部(本社)のKY活動事例を紹介します。

以下の作業をテーマとして取り上げ、KYT(危険予知訓練)を実施しました。

テーマ

第2工場から第1工場への製品運搬作業

1ラウンド:どんな危険が潜んでいるか?

2ラウンド:これが危険ポイントだ!

以下の危険が挙げられ、重要危険ポイントを設定しました。

|

1 |

リフトの操作を誤り壁にぶつかり衝撃で怪我をする |

|

2 |

シャッターが開ききっていない状態で前進しシャッターにリフトをぶつけてしまう |

| ○ |

3 |

荷物の死角に作業者が居るのが分からず、フォークを刺してしまいぶつけて怪我をさせる |

| ◎ |

4 |

近くの作業室から作業者が出てきてしまい荷物やリフトにぶつかり怪我をする |

| ○ |

5 |

後進して移動する際、リフトの荷物に気を取られて後方の人や車両にぶつかり事故になる |

◎:最重要危険ポイント/○:重要危険ポイント

3ラウンド:あなたならどうする?

上記の◎最重要危険ポイントに対して、以下の具体的対策案が提案されました。

| ※ |

1 |

作業室に作業者が居ないか確認する |

| ※ |

2 |

周囲に作業者が居ないか確認する |

※:重点実施項目

4ラウンド:私たちはこうする!

上記の対策案を実施するために、以下のチーム行動目標と指差し呼称を設定しました。

| チーム行動目標 |

第2工場から製品を運ぶ際は、作業室や周囲の安全を確認してから作業をしよう |

| 指差し呼称 |

作業室・周囲安全確認よし! |

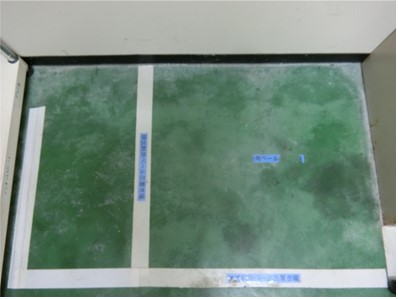

2021年8月の品質保証部(古川工場)の5S活動事例を紹介します。

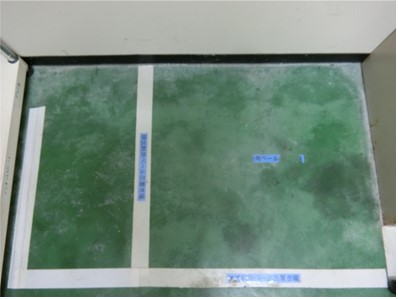

品質保証部では「第一分析室サイリシアの定置管理」を実施しました。

<改善前の状態&問題点>

第一分析室内において、検査に使用するサイリシアの予備を保管しているが置き場所の名称が以前まで使用されていたペール缶置き場となっており、現在の使用状況と名称が違っている状態であった。

<改善後の状態&効果>

現在使用しているスペースに「サイリシア置き場」と表示を行い、正式にサイリシアの保管場所とした。結果、サイリシアを補充する際に予備がどこにあるかすぐに見つけられるようになった。