2022年4月の総務部(古川工場)のKY活動事例を紹介します。

以下の作業をテーマとして取り上げ、KYT(危険予知訓練)を実施しました。

テーマ

可燃ゴミ積載作業

1ラウンド:どんな危険が潜んでいるか?

2ラウンド:これが危険ポイントだ!

以下の危険が挙げられ、重要危険ポイントを設定しました。

| ◎ |

1 |

可燃ゴミを軽トラに積載する時、足腰に負担がかかる。 |

| ◎ |

2 |

可燃ゴミを軽トラに積載する時、ゴミが重いので片手で持ち上げると体を痛める。 |

| ○ |

3 |

可燃ゴミを軽トラに積載した後、シートをしっかりかけて走行しないと、ゴミが荷台から落下する。 |

◎:最重要危険ポイント/○:重要危険ポイント

3ラウンド:あなたならどうする?

上記の◎最重要危険ポイントに対して、以下の具体的対策案が提案されました。

| ※ |

1 |

可燃ゴミを軽トラに積載する時は、腰痛ベルトと手袋を着用して行う。 |

| ※ |

2 |

可燃ゴミを持ち上げる時は、両手で持ち上げる。 |

|

3 |

作業者が2人いる場合は、下から荷台上へ受け渡しの2人作業で行う。 |

※:重点実施項目

4ラウンド:私たちはこうする!

上記の対策案を実施するために、以下のチーム行動目標と指差し呼称を設定しました。

| チーム行動目標 |

可燃ゴミを軽トラに積載する時は、保護具を着用し両手で持ち上げよう。 |

| 指差し呼称 |

両手持ち、保護具着用ヨシ! |

2022年4月の製造部(本社)のKY活動事例を紹介します。

以下の作業をテーマとして取り上げ、KYT(危険予知訓練)を実施しました。

テーマ

ドラムの積み上げ作業

1ラウンド:どんな危険が潜んでいるか?

2ラウンド:これが危険ポイントだ!

以下の危険が挙げられ、重要危険ポイントを設定しました。

| ◎ |

1 |

高い所に積む際、体勢が悪いと腰を痛める |

| ○ |

2 |

ドラムを積む際、手を滑らせドラムを落としてしまい作業者の体にぶつかり怪我をする |

|

3 |

ドラムを積む際、積み方が悪いと荷崩れを起こしドラムが落ちて作業者が怪我をする |

| ○ |

4 |

積み上げる際、ファイバードラムの間に手を挟み怪我をする |

|

5 |

ドラムを持つと足元が見えずらくなくなりパレット等に躓いて転んでしまい怪我をする |

◎:最重要危険ポイント/○:重要危険ポイント

3ラウンド:あなたならどうする?

上記の◎最重要危険ポイントに対して、以下の具体的対策案が提案されました。

| ※ |

1 |

腰部保護ベルトを着用する |

| ※ |

2 |

ドラムを3段積みにする |

※:重点実施項目

4ラウンド:私たちはこうする!

上記の対策案を実施するために、以下のチーム行動目標と指差し呼称を設定しました。

| チーム行動目標 |

ファイバードラムを3段積みにして、保護具を着用して作業をしよう |

| 指差し呼称 |

保護具着用、段数確認よし! |

2022年4月の原料課(古川工場)のKY活動事例を紹介します。

以下の作業をテーマとして取り上げ、KYT(危険予知訓練)を実施しました。

テーマ

フレコン原料の仮検量作業

1ラウンド:どんな危険が潜んでいるか?

2ラウンド:これが危険ポイントだ!

以下の危険が挙げられ、重要危険ポイントを設定しました。

| ◎ |

1 |

仮検量の時はトラックからおろしたフレコン原料が次々運ばれて来るため仮検量担当者が焦ってクレーン操作を誤り、フレコン原料が周囲の作業者に当たり怪我をする。 |

| ◎ |

2 |

フレコン原料をクレーンで移動させる際、急作動するとフレコン原料が振れて周囲の作業者に当たり怪我をする。 |

| ○ |

3 |

仮検量前のフレコン原料が不安定な状態で吊り上げると傾いて周囲の作業者に当たり怪我をする。 |

|

4 |

フレコン原料を吊り上げる際、玉掛け位置がズレているとフレコン原料が大きく振れて周囲の作業者に当たり怪我をする。 |

◎:最重要危険ポイント/○:重要危険ポイント

3ラウンド:あなたならどうする?

上記の◎最重要危険ポイントに対して、以下の具体的対策案が提案されました。

| ※ |

1 |

仮検量作業時は仮検量担当者以外が立ち入らないように「立入禁止」の看板を立てる。 |

| ※ |

2 |

周囲に人がいないことを確認してから作業を行う。 |

※:重点実施項目

4ラウンド:私たちはこうする!

上記の対策案を実施するために、以下のチーム行動目標と指差し呼称を設定しました。

| チーム行動目標 |

仮検量作業を行う時は立入禁止の看板を立て周囲に人がいないことを確認してから作業を開始しよう。 |

| 指差し呼称 |

看板設置ヨシ!周囲確認ヨシ! |

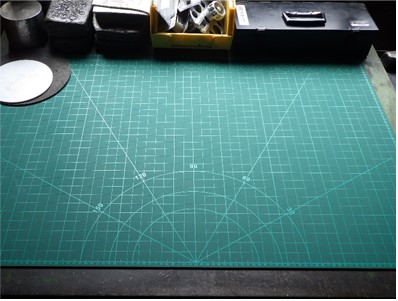

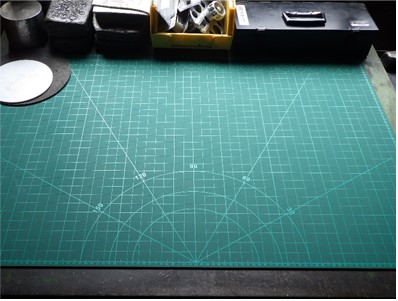

2021年12月の設備保全部(古川工場)の5S活動事例を紹介します。

設備保全部では「パンチング作業シート」を実施しました。

<改善前の状態&問題点>

パンチング作業台にはゴム製のシートが敷いてありますが、すぐに穴が空いてしまう為、パンチの刃先が壊れ交換の頻度が多かったです。

<改善後の状態&効果>

専用のシートに交換した事で穴が空き難くなった為、パンチ交換する頻度が減り、見た目も良くなりました。

2021年12月の原料課(古川工場)の5S活動事例を紹介します。

原料課では「不燃物分別方法の改善」を実施しました。

<改善前の状態&問題点>

原料課から出た不燃物は、種類関係なく金物入れにまとめて入れてあります。ボックスが一杯になりエコセンターへ出す際に分別作業する必要があり、ボックスから開けた時、細かい物が周囲に散らかる為、拾い集めたり掃除しなければならない状態でした。

<改善後の状態&効果>

ボックスを準備して、不燃物を分けて入れるようにしました。種類分けして入れることで分別する手間がなくなりました。また、ボックスには品目の表示がある為、不燃物を入れる際に分かりやすく、迷わず入れることができます。分別した物をそのままポリ袋に入れエコセンターへ持ち込むので、周囲に散らかることも無くなりました。

2021年12月の製造部(本社)のKY活動事例を紹介します。

以下の作業をテーマとして取り上げ、KYT(危険予知訓練)を実施しました。

テーマ

アルミ袋ヒートシール作業

1ラウンド:どんな危険が潜んでいるか?

2ラウンド:これが危険ポイントだ!

以下の危険が挙げられ、重要危険ポイントを設定しました。

|

1 |

無理な体勢で製品を持ち上げ腰を痛める |

| ◎ |

2 |

製品を持ち上げセットする際、アルミ袋で手を切り怪我をする |

|

3 |

アルミ袋を持ち上げた際、体勢を崩してしまい転んで怪我をする |

| ○ |

4 |

圧着する時、誤って手を挟んでしまい怪我をする |

◎:最重要危険ポイント/○:重要危険ポイント

3ラウンド:あなたならどうする?

上記の◎最重要危険ポイントに対して、以下の具体的対策案が提案されました。

※:重点実施項目

4ラウンド:私たちはこうする!

上記の対策案を実施するために、以下のチーム行動目標と指差し呼称を設定しました。

| チーム行動目標 |

ヒートシール作業をする際は、保護手袋を着用して作業しよう! |

| 指差し呼称 |

保護手袋着用ヨシ! |

2021年12月の第1製造部(古川工場)のKY活動事例を紹介します。

以下の作業をテーマとして取り上げ、KYT(危険予知訓練)を実施しました。

テーマ

バケットリフトの移動

1ラウンド:どんな危険が潜んでいるか?

2ラウンド:これが危険ポイントだ!

以下の危険が挙げられ、重要危険ポイントを設定しました。

| ◎ |

1 |

後退する際、後方を確認せず操作すると壁とリフトに挟まれ怪我をする。 |

| ◎ |

2 |

後退する際、後方を確認せず操作すると製品缶等の障害物に挟まれ怪我をする。 |

| ○ |

3 |

後退する際、足元も注意していないとタイヤに足を挟む。 |

◎:最重要危険ポイント/○:重要危険ポイント

3ラウンド:あなたならどうする?

上記の◎最重要危険ポイントに対して、以下の具体的対策案が提案されました。

| ※ |

1 |

周囲の邪魔になるものは予め避けておく。 |

| ※ |

2 |

後退する際は後方確認を行う。 |

※:重点実施項目

4ラウンド:私たちはこうする!

上記の対策案を実施するために、以下のチーム行動目標と指差し呼称を設定しました。

| チーム行動目標 |

後退する際は邪魔になるものは予め避けておき、後方を確認しながら操作する。 |

| 指差し呼称 |

周囲、後方よし。 |