2023年9月の開発部(古川工場)の5S活動事例を紹介します。

開発部では「ゴミ箱とロボット掃除機の、一体型収納」を実施しました。

<改善前の状態&問題点>

事務所2階のロボット掃除機は収納場所が特になく、部屋の隅のコンセントの近くに置かれており、見栄えが少し悪かった。

<改善後の状態&効果>

ゴミ箱をメタルラックの上に置き、メタルラックの下にロボット掃除機を収納できるようにした。

結果、見栄えが良くなり、部屋がすっきりした。

コンセントが近いので、ロボット掃除機はすぐに充電できる。また、ゴミ箱が近いので、ロボット掃除機のごみをすぐに捨てることができ、使い勝手が良くなった。

2023年9月の開発部(古川工場)の5S活動事例を紹介します。

開発部では「モフォロギG3用 エアフィルターユニットの改良」を実施しました。

<改善前の状態&問題点>

粒子画像分析装置モフォロギG3はサンプルを圧縮エアーで分散させて測定を行う。使用する圧縮エアーに異物・水分・油分が含まれていると測定結果や装置への悪影響があるためフィルターが取り付けられているが、中央のウォーターフィルターが破損しておりエア漏れが発生している。また、エアーのIN/OUT方向が機械の位置と反対になっており、エアホースが180°曲がっているため無理な力がかかっている。

<改善後の状態&効果>

破損したウォーターフィルター(水滴用)を取り外し、レギュレーターとエアートフィルターのIN/OUT方向を180°反転した。実験室に引き込んだ圧縮エアーの元バルブに大型のウォーターミストフィルターが設置されていることと、レギュレーター前に設置したエアフィルターで十分な異物・ミストろ過ができていると判断し新品のウォーターフィルターの設置は行わなかった。この改善の結果、エアー漏れが解消、また、エアホースに無理な力がかからず接続部の破損やエアー漏れのリスクが低減した。

2023年9月の総務部(古川工場)のKY活動事例を紹介します。

以下の作業をテーマとして取り上げ、KYT(危険予知訓練)を実施しました。

テーマ

鉄屑回収作業

1ラウンド:どんな危険が潜んでいるか?

2ラウンド:これが危険ポイントだ!

以下の危険が挙げられ、重要危険ポイントを設定しました。

| ◎ |

1 |

回収車に鉄屑を入れようとする時、『関係者以外立入禁止』看板を設置していないと、ゴミを持ち込むリフトが進入してきて危険な状態になる。 |

| ◎ |

2 |

回収車に鉄屑を入れようとする時、『関係者以外立入禁止』看板を設置していないと、ゴミを持ち込む歩行者が進入してきて危険な状態になる。 |

| ○ |

3 |

回収車に鉄屑を入れようとする時、エコセンター内の作業者が外に出ようとして、危険な状態になる。 |

| ◎ |

4 |

回収車に鉄屑を入れようとする時、上に上げようとするマグネットから鉄屑の一部が落下して、近くにいた作業者に鉄屑が接触しケガをする。 |

| ○ |

5 |

回収車に鉄屑を入れようとする時、オペレータの死角に万が一作業者がいると、危険な状態になる。 |

◎:最重要危険ポイント/○:重要危険ポイント

3ラウンド:あなたならどうする?

上記の◎最重要危険ポイントに対して、以下の具体的対策案が提案されました。

| ※ |

1 |

『関係者以外立入禁止』看板をしっかり設置し、ゴミ持ち込み者やエコセンター作業者が近づかないようにする。 |

※:重点実施項目

4ラウンド:私たちはこうする!

上記の対策案を実施するために、以下のチーム行動目標と指差し呼称を設定しました。

| チーム行動目標 |

鉄屑回収時は『関係者以外立入禁止』看板を設置し、回収車には近づかない。 |

| 指差し呼称 |

看板設置ヨシ、回収車注意ヨシ! |

2023年9月の原料課(古川工場)のKY活動事例を紹介します。

以下の作業をテーマとして取り上げ、KYT(危険予知訓練)を実施しました。

テーマ

選別室2階ドラム置場への 空容器搬入作業

1ラウンド:どんな危険が潜んでいるか?

2ラウンド:これが危険ポイントだ!

以下の危険が挙げられ、重要危険ポイントを設定しました。

| ◎ |

1 |

枠付きパレットと床の間に隙間ができていると足を踏み外し怪我をする。 |

| ◎ |

2 |

枠付きパレットと床に段差ができていると足を引っ掛けて転倒する。 |

| |

3 |

枠付きパレットからドラムをスライドさせて引き込む際、段差があるとドラムが引っ掛かりドラムを倒れ体に当たり怪我をする。 |

| |

4 |

枠付きパレットとリフトを固定するチェーンを確実にしていないと枠付きパレットがズレ体に当たり怪我をする。 |

◎:最重要危険ポイント/○:重要危険ポイント

3ラウンド:あなたならどうする?

上記の◎最重要危険ポイントに対して、以下の具体的対策案が提案されました。

| ※ |

1 |

枠付きパレットと床との間に隙間がないことを確認してから作業する。 |

| ※ |

2 |

枠付きパレットと床に段差がないことを確認してから作業する。 |

※:重点実施項目

4ラウンド:私たちはこうする!

上記の対策案を実施するために、以下のチーム行動目標と指差し呼称を設定しました。

| チーム行動目標 |

2階にドラムを搬入する時は、枠付きパレットと床との間に隙間・段差がないことを確認してから作業しよう。 |

| 指差し呼称 |

隙間・段差なし、ヨシ! |

2023年8月の第2製造部(古川工場)の5S活動事例を紹介します。

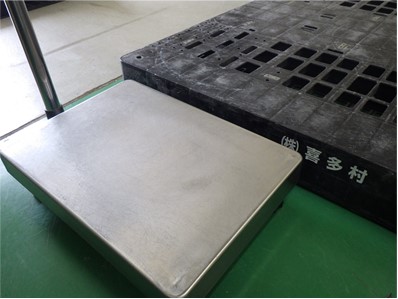

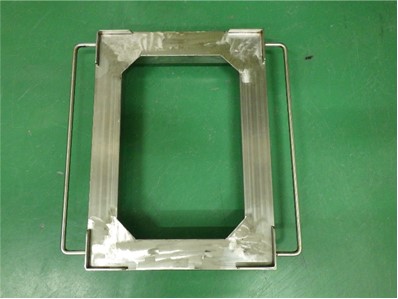

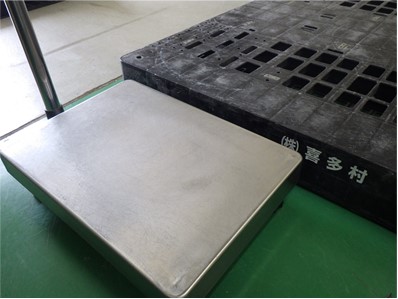

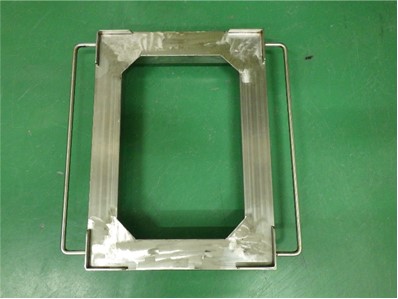

第2製造部では「3-3室秤用架台」を実施しました。

<改善前の状態&問題点>

パレットの横などで秤を使用して充填作業を行う際、秤が移動しパレットに接触するなどして重さが変動してしまうことがありました。

<改善後の状態&効果>

ガードが付いた専用の架台を製作しました。これにより秤とパレットなどが接触することが無くなり、重さが変動することがなくなりました。

2023年8月の設備保全部(古川工場)の5S活動事例を紹介します。

設備保全部では「フェルトシールの保管管理」を実施しました。

<改善前の状態&問題点>

フェルトシールは、工作室2階の空いた引き出しに詰め込んでいる状態でした

<改善後の状態&効果>

定期修理など頻繁に使用するため1階に移動しました 部品棚にフェルトシール収納の箱を作り保管するようにし、容易に持ち運ことも出来るようになりました

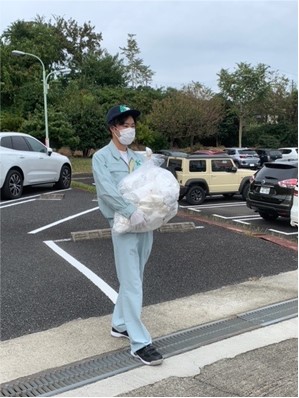

2023年8月の品質保証部(本社)のKY活動事例を紹介します。

以下の作業をテーマとして取り上げ、KYT(危険予知訓練)を実施しました。

テーマ

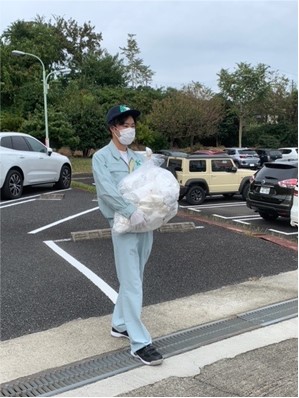

廃棄粉運搬作業

1ラウンド:どんな危険が潜んでいるか?

2ラウンド:これが危険ポイントだ!

以下の危険が挙げられ、重要危険ポイントを設定しました。

| ○ |

1 |

体勢が悪い状態のまま廃棄紛を持ち上げていると腰を痛める |

| ◎ |

2 |

大量の廃棄紛を抱えて移動すると足元が見ずらく段差でつまづいてしまい転倒して怪我をする |

| |

3 |

廃棄紛を手を滑らせて足に落としてしまいぶつけて怪我をする |

| |

4 |

グレーチングで滑り体勢を崩して転倒し怪我をする |

| ◎ |

5 |

荷物に気を取られてしまい周囲の車に気が付かずぶつかり怪我をする |

◎:最重要危険ポイント/○:重要危険ポイント

3ラウンド:あなたならどうする?

上記の◎最重要危険ポイントに対して、以下の具体的対策案が提案されました。

| ※ |

1 |

決められた量で運搬する |

| ※ |

2 |

周囲の安全を確認する |

※:重点実施項目

4ラウンド:私たちはこうする!

上記の対策案を実施するために、以下のチーム行動目標と指差し呼称を設定しました。

| チーム行動目標 |

作業をする際は、決められた量の廃棄紛を周囲の安全を確認しながら運搬しよう! |

| 指差し呼称 |

運搬状態・安全確認よし! |