2024年2月の製造部(本社)のKY活動事例を紹介します。

以下の作業をテーマとして取り上げ、KYT(危険予知訓練)を実施しました。

テーマ

エアフィルターエレメント交換作業

1ラウンド:どんな危険が潜んでいるか?

2ラウンド:これが危険ポイントだ!

以下の危険が挙げられ、重要危険ポイントを設定しました。

| ○ |

1 |

カバーが重いので体勢が悪いと腰を痛める |

| ○ |

2 |

カバーを両手でしっかり持っていないと手から滑り落ち足に落として怪我をする |

| |

3 |

足元に色々な物が置かれた状態で作業をすると躓き転んで怪我をする |

| ◎ |

4 |

エアーのバルブを締めないで作業をすると圧力でカバーが勢いよく外れてしまい体に当たり怪我をする |

| |

5 |

ロックリングを外した際、体勢を崩してしまい隣のフィルターに体をぶつけ怪我をする。 |

◎:最重要危険ポイント/○:重要危険ポイント

3ラウンド:あなたならどうする?

上記の◎最重要危険ポイントに対して、以下の具体的対策案が提案されました。

| ※ |

1 |

元バルブを確実に締める |

| ※ |

2 |

圧力計がゼロになっている事を確認する |

※:重点実施項目

4ラウンド:私たちはこうする!

上記の対策案を実施するために、以下のチーム行動目標と指差し呼称を設定しました。

| チーム行動目標 |

エアーフィルター交換作業時は、元バルブを締め圧力計がゼロになっている事を確認してから作業をしよう |

| 指差し呼称 |

元バルブ・圧力計ゼロ確認よし! |

2024年1月の総務部(古川工場)の5S活動事例を紹介します。

総務部では「緊急時用救急箱」を実施しました。

<改善前の状態&問題点>

緊急時にすぐに運び出せるように、事務所の出入り口に緊急時用の備品を保管している。 緊急時用の備品は、数人で運び出す、また時間は掛かるが一人で運び出す場合がある。 中でも緊急時用救急箱は段ボールケースに保管していて、運び出す時に取り出しにくく、両手が塞がってしまう。

<改善後の状態&効果>

緊急時用救急箱を片手で持ち運べるプラケースに変更した。 半透明のプラケースにした為、パッと見ただけで救急箱という事もわかる。 濡れても大丈夫な為、雨や雪を気にせずに運び出せるようになった。

2024年1月の総務部(古川工場)の5S活動事例を紹介します。

総務部では「エコセンタープレス機で出る紙くず(底板破片)入れ容器」を実施しました。

<改善前の状態&問題点>

ファイバードラムをプレスした際に出る紙くず(底板破片)を、ファイバードラム容器に入れて直置きしていた。 紙くず入れファイバードラム容器をよけながら、周辺の掃除をしていた。

<改善後の状態&効果>

紙くず入れをファイバードラム容器から、プラ容器に変更し、秤の下の空間を利用し保管する事とした。 木くず入れも同時に分別する事とし、プラ容器に紙と木くずの表示をした。 キャスター付きの台車を使用し、プラ容器を載せる事で直置きがなくなり、移動や周辺の掃除がしやすくなった。

2024年1月の原料部(古川工場)の5S活動事例を紹介します。

原料部では「原料部清掃用具ロッカーの改善」を実施しました。

<改善前の状態&問題点>

原料部で清掃用のほうきがロッカー内にフックに引っ掛けて置かれていたがフックが破損していたり壊れたほうきがそのまま放置されていて使い勝手が悪くなっていた。

<改善後の状態&効果>

破損したほうきを処分しフックを取り外した。ロッカー内に丸棒グリップを取り付けてほうきを定置管理するようにしたことで見た目も良くなり使い勝手が良くなった。

2024年1月の原料部(古川工場)の5S活動事例を紹介します。

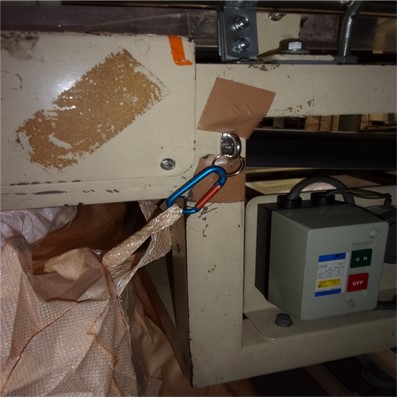

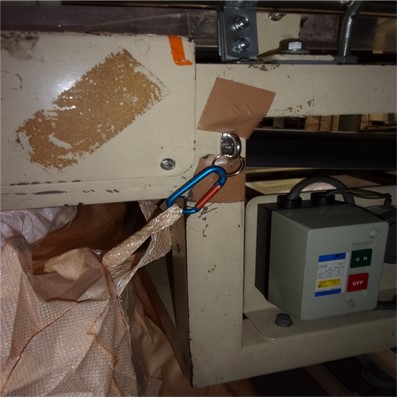

原料部では「金属探知機とフレコンバッグの繋ぎ方の改善」を実施しました。

<改善前の状態&問題点>

フッ素原料の区分後、金属探知機を通すものがあるが金属探知機とフレコンバッグをビニール製のヒモで繋いでいるため取り付け・取り外しの際にヒモを解かなければならず、また使用するにつれてヒモが劣化しフレコンバッグ内に入る恐れもあった。

<改善後の状態&効果>

金属探知機にカラビナを取り付け、フレコンバッグを引っ掛けることにした。フレコンバッグの取り付け・取り外しが容易になりコンタミの恐れもなくなった。

2024年1月の設備保全部(古川工場)のKY活動事例を紹介します。

以下の作業をテーマとして取り上げ、KYT(危険予知訓練)を実施しました。

テーマ

ハンドグラインダー切削作業

1ラウンド:どんな危険が潜んでいるか?

2ラウンド:これが危険ポイントだ!

以下の危険が挙げられ、重要危険ポイントを設定しました。

| ○ |

1 |

保護メガネを着用していないと火花や切削くずが目に入り怪我をする。 |

| ○ |

2 |

保護手袋を着用していないと手がグラインダーに触れた際怪我をする。 |

| ◎ |

3 |

使用時、火花や切削くずが飛散する方向を把握していないと第三者が接近して来た際 第三者の目に入り怪我をする。 |

◎:最重要危険ポイント/○:重要危険ポイント

3ラウンド:あなたならどうする?

上記の◎最重要危険ポイントに対して、以下の具体的対策案が提案されました。

| ※ |

1 |

飛散する方向を把握し作業する。 |

| ※ |

2 |

第三者が接近して来たら作業を止める。 |

※:重点実施項目

4ラウンド:私たちはこうする!

上記の対策案を実施するために、以下のチーム行動目標と指差し呼称を設定しました。

| チーム行動目標 |

切削作業する際は、事前に飛散方向を確認してから作業し、第三者が接近して来たら作業を止める! |

| 指差し呼称 |

周囲よし!方向よし! |

2024年1月の開発部(古川工場)のKY活動事例を紹介します。

以下の作業をテーマとして取り上げ、KYT(危険予知訓練)を実施しました。

テーマ

折りたたみ式のこぎりを使用した作業

1ラウンド:どんな危険が潜んでいるか?

2ラウンド:これが危険ポイントだ!

以下の危険が挙げられ、重要危険ポイントを設定しました。

| ○ |

1 |

切る対象を、しっかりと固定しないと、体勢が崩れて、腰を痛める。 |

| ◎ |

2 |

のこぎりを使用する際、ロックボタンで刃が固定されていないと、刃が揺らつき、体勢を崩して怪我をする。 |

| ○ |

3 |

折りたたみ式のこぎりを片付ける際、持ち手の位置を確認せず刃を閉じると、閉じた刃で怪我をする。 |

| ○ |

4 |

誤って支え台を切ってしまうと、折りたたみ式のこぎりの刃が折れて、怪我をする。 |

| ◎ |

5 |

刃の取り換え機能があるのこぎりを使用する際、刃の固定ができてないと、作業中に刃が外れ怪我をする。 |

| ○ |

6 |

刃に対して近い場所に添え手をすると、刃の返しで手を切る。 |

◎:最重要危険ポイント/○:重要危険ポイント

3ラウンド:あなたならどうする?

上記の◎最重要危険ポイントに対して、以下の具体的対策案が提案されました。

| ※ |

1 |

使用時、刃の交換時など、刃を展開する際は、刃の固定と、脱落防止のロックを確認する。 |

※:重点実施項目

4ラウンド:私たちはこうする!

上記の対策案を実施するために、以下のチーム行動目標と指差し呼称を設定しました。

| チーム行動目標 |

折りたたみ式のこぎりを使用する際は、刃が固定(ロック)されているかを確認する。 |

| 指差し呼称 |

ロックよし |