2023年4月の設備保全部(古川工場)の5S活動事例を紹介します。

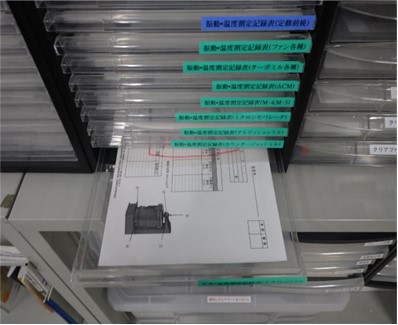

設備保全部では「温度湿度測定記録の運転部屋管理」を実施しました。

<改善前の状態&問題点>

工作室(試運転部屋)で使用することの多い“振動温度測定記録表”は ミーティングルームで管理しているため、使用する際に取りに戻ることが多々ありました。

<改善後の状態&効果>

埃が被らないようファイルに機械別で管理し、必要な記録書類が取り出せるよう試運転部屋にも設置しました。

喜多さんの進化抄録集

2023年4月の設備保全部(古川工場)の5S活動事例を紹介します。

設備保全部では「温度湿度測定記録の運転部屋管理」を実施しました。

工作室(試運転部屋)で使用することの多い“振動温度測定記録表”は ミーティングルームで管理しているため、使用する際に取りに戻ることが多々ありました。

埃が被らないようファイルに機械別で管理し、必要な記録書類が取り出せるよう試運転部屋にも設置しました。

2024年3月の品質保証部(古川工場)のKY活動事例を紹介します。

以下の作業をテーマとして取り上げ、KYT(危険予知訓練)を実施しました。

乾燥機でのバット出し入れ作業

以下の危険が挙げられ、重要危険ポイントを設定しました。

| ◎ | 1 | 扉を開けた時、周囲にいた部員が扉に接触し、その反動で扉の内側が作業者の顔に当たり火傷をする。 |

|---|---|---|

| ○ | 2 | バットを出す時、鍋つかみでバットをしっかり挟んでないと、バットを脚に落とし火傷をする。 |

| ○ | 3 | バットの出し入れの時、手袋をしてないと、扉の内側や中の棚に手が接触し火傷をする。 |

| ◎ | 4 | バットを出す時、周囲にいた部員と接触し、バットや中の粉が相手の手などに当たり火傷をする。 |

◎:最重要危険ポイント/○:重要危険ポイント

上記の◎最重要危険ポイントに対して、以下の具体的対策案が提案されました。

| ※ | 1 | 開けた扉は、取っ手を持ち支えておく。(扉が動かないよう固定) |

|---|---|---|

| ※ | 2 | バットを出す時は、周囲に部員がいないことを確認する。 |

※:重点実施項目

上記の対策案を実施するために、以下のチーム行動目標と指差し呼称を設定しました。

| チーム行動目標 | 乾燥機でのバットの出し入れの時は、周囲に部員がいないことを確認し、扉の取っ手を持った状態で作業しよう。 |

|---|---|

| 指差し呼称 | 周囲よし!扉よし! |

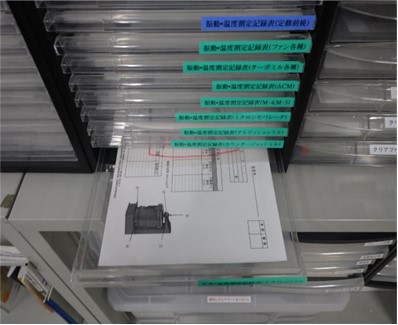

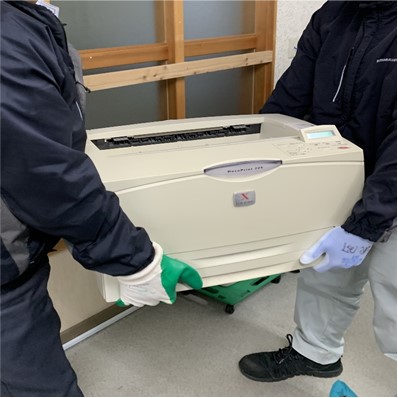

2024年3月の業務開発部(古川工場)のKY活動事例を紹介します。

以下の作業をテーマとして取り上げ、KYT(危険予知訓練)を実施しました。

大型プリンターの廃棄作業

以下の危険が挙げられ、重要危険ポイントを設定しました。

| ◎ | 1 | プリンターが重く、持ち上げた際に腰を痛める。 |

|---|---|---|

| ◎ | 2 | プリンター運搬中は足元が見づらいため、障害物に躓いて転倒し怪我をする。 |

| ◎ | 3 | プリンター運搬中に手を滑らせ落としてしまい怪我をする。 |

| ○ | 4 | プリンター運搬中に壁や物に接触して怪我をする。 |

◎:最重要危険ポイント/○:重要危険ポイント

上記の◎最重要危険ポイントに対して、以下の具体的対策案が提案されました。

| ※ | 1 | 大型プリンターを運搬する際は2人で行い、それぞれが手をかけたことを確認してから作業する。 |

|---|---|---|

| ※ | 2 | 大型プリンター廃棄作業時は滑り止め付き手袋を着用する。 |

※:重点実施項目

上記の対策案を実施するために、以下のチーム行動目標と指差し呼称を設定しました。

| チーム行動目標 | 大型プリンター廃棄作業時は手袋を着用し、お互いが手を掛けたことを確認してから作業しよう! |

|---|---|

| 指差し呼称 | 手袋ヨシ!手掛けヨシ! |

2024年2月の第2製造部(古川工場)の5S活動事例を紹介します。

第2製造部では「4-1-1室制御盤積算計の移動」を実施しました。

4-1-1室制御盤に付いている積算計は制御盤内にあります。確認のたびに制御盤の扉を開けなくてはならず、手間がかかります。

積算計を扉の外に取り付けました。これにより一目で見えるようになりました。

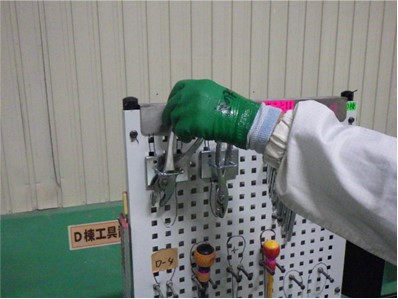

2024年2月の第1製造部(古川工場)の5S活動事例を紹介します。

第1製造部では「D棟工具ラックのプライヤー保管部の改善」を実施しました。

D棟工具ラックのプライヤー保管部は不安定なため、両手を使用してそっと置く必要があり移動時も落下しやすい状態でした。

保管部を差し込み可能な枠型に変更しました。 片手で差し込むことができ、移動時の落下を防ぐことが出来るようになりました。

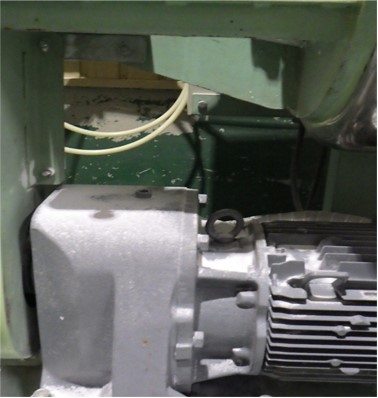

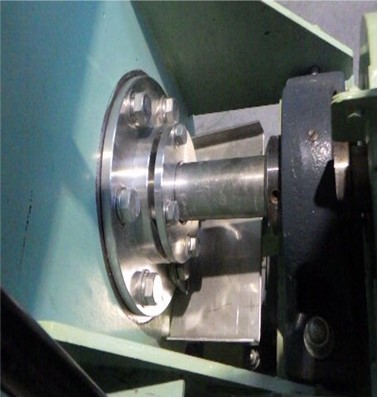

2024年2月の第1製造部(古川工場)の5S活動事例を紹介します。

第1製造部では「ミキサー(MO-R07)の改善」を実施しました。

ミキサー(MO-R07)は運転中シャフト部分から粉漏れし、モーターや床を汚してしまう状態です。(機械の構造上粉漏れを無くすことは出来ません。)

ステン板を取り付ける事で、ステン板に粉が溜まるようになりモーターや床が汚れる事がなくなりました。また掃除もしやすくなりました。

2024年2月の原料部(古川工場)のKY活動事例を紹介します。

以下の作業をテーマとして取り上げ、KYT(危険予知訓練)を実施しました。

2t、4tトラック荷台昇降作業

以下の危険が挙げられ、重要危険ポイントを設定しました。

| ◎ | 1 | 昇降階段にしっかり足をかけてから昇降しないと階段から足を踏み外し荷台に体が当たり怪我をする |

|---|---|---|

| ◎ | 2 | 昇降階段に慌てて足をかけると足を滑らせ荷台に体が当たり怪我をする |

| ◎ | 3 | 昇降階段握り棒をしっかり握ってから昇降しないとバランスを崩し荷台に体が当たり怪我をする |

| ○ | 4 | 昇降階段を確実にトラックのあおりに掛けてないと昇降階段が外れ荷台に体が当たり怪我をする |

◎:最重要危険ポイント/○:重要危険ポイント

上記の◎最重要危険ポイントに対して、以下の具体的対策案が提案されました。

| ※ | 1 | トラック昇降時は慌てず確実に足をかけてから昇降する |

|---|---|---|

| ※ | 2 | トラック昇降時、昇降階段の握り棒を確実に握ってから昇降する |

※:重点実施項目

上記の対策案を実施するために、以下のチーム行動目標と指差し呼称を設定しました。

| チーム行動目標 | トラック荷台昇降時は慌てず階段にしっかり足をかけ握り棒を確実に握ってから昇降しよう! |

|---|---|

| 指差し呼称 | 足掛けよし!握り棒よし! |