2024年8月の設備保全部(古川工場)の5S活動事例を紹介します。

設備保全部では「ダクトプラニッパ定位置管理」を実施しました。

<改善前の状態&問題点>

配線ダクトの側面をカットする際に使用するダクトプラニッパの置き場所が決まっておらず、使用時に探すことがありました。

<改善後の状態&効果>

端子収納の扉部に専用の金具を製作して引っ掛けられるようにしました。 工具を戻す時にも、どこに掛けるのか一目で分かるように工具のフチ取りと工具名を明記しました。

喜多さんの進化抄録集

2024年8月の設備保全部(古川工場)の5S活動事例を紹介します。

設備保全部では「ダクトプラニッパ定位置管理」を実施しました。

配線ダクトの側面をカットする際に使用するダクトプラニッパの置き場所が決まっておらず、使用時に探すことがありました。

端子収納の扉部に専用の金具を製作して引っ掛けられるようにしました。 工具を戻す時にも、どこに掛けるのか一目で分かるように工具のフチ取りと工具名を明記しました。

2024年8月の設備保全部(古川工場)の5S活動事例を紹介します。

設備保全部では「給油ポンプ定置管理」を実施しました。

工作室灯油タンクの防油堤内に給油ポンプが置かれていました。

防油堤内を空にするとともにタンク横にフックで掛け、定置管理しました。

2024年8月の製造部(本社)のKY活動事例を紹介します。

以下の作業をテーマとして取り上げ、KYT(危険予知訓練)を実施しました。

ロール紙切り取り作業

以下の危険が挙げられ、重要危険ポイントを設定しました。

| ◎ | 1 | 保護手袋を着用せずに作業をすると紙やハサミで手を切り怪我をする。 |

|---|---|---|

| ◎ | 2 | ロール紙を引っ張り出す際、後方に物があると躓き転んで怪我をする。 |

| ○ | 3 | 無理な態勢で紙を切ろうとすると腰を痛める。 |

| ◎ | 4 | リフトの爪で足を引っかけ転んで怪我をする。 |

| 5 | ロール紙のバーがしっかりかかってないと落ちてしまい足にぶつけ怪我をする。 |

◎:最重要危険ポイント/○:重要危険ポイント

上記の◎最重要危険ポイントに対して、以下の具体的対策案が提案されました。

| ※ | 1 | 保護手袋を着用する。 |

|---|---|---|

| ※ | 2 | 周囲の安全を確認する。 |

※:重点実施項目

上記の対策案を実施するために、以下のチーム行動目標と指差し呼称を設定しました。

| チーム行動目標 | ロール紙を切る作業をする際は、保護手袋を着用し周囲の安全を確認してから作業をしよう。 |

|---|---|

| 指差し呼称 | 保護手袋着用、周囲安全確認ヨシ! |

2024年7月の原料部(古川工場)の5S活動事例を紹介します。

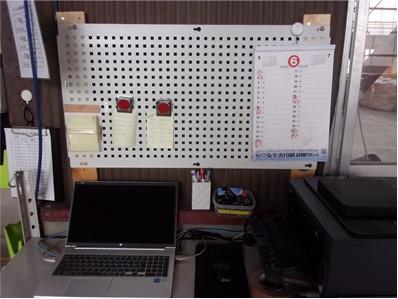

原料部では「倉庫内のパソコン台周辺の整頓」を実施しました。

倉庫内のパソコン周りには波トタンにマグネット式のクリップを使用しています。接着面が狭く、度々マグネットが落ちてしまうことがあります。 また、見た目も良くない状態です。

使用されていない金属製の工具ラックを再利用し掲示板を作成しました。 マグネットの接着面が広くなり落下しなくなりました。 また、メモ用紙入れ等も設置できるようになり、パソコン周りもスッキリしました。

2024年7月の原料部(古川工場)の5S活動事例を紹介します。

原料部では「ホイスト用計量器、充電器置場の改善」を実施しました。

ホイスト用の計量器は作業台の上から充電を行っています。 充電器の配線が短い為、作業台の上から充電をしようとすると配線に余裕がなく、充電器が作業台から落下したり断線する恐れがあります。

充電器をホイストの近くに配置できるよう、使われていない移動式のラックを使用し、充電器をその上に乗せて充電を行うようにしました。 ホイストに寄せて充電が出来るようになり、充電器の落下や断線する危険性がなくなりました。 また、今までは電工ドラムを使用していましたが、コンセントを分岐タイプに変更したことにより足元もスッキリしました。

2024年7月の総務部(古川工場)のKY活動事例を紹介します。

以下の作業をテーマとして取り上げ、KYT(危険予知訓練)を実施しました。

道路沿いの草刈りと補助作業

以下の危険が挙げられ、重要危険ポイントを設定しました。

| ◎ | 1 | 道路沿いの草刈りと補助作業時は、作業に没頭していると通行車両が作業者に気付くのが遅れ、接触しケガをする。 |

|---|---|---|

| ◎ | 2 | 草刈り作業者と補助作業者の距離が近いと、回転刃が補助作業者の体に当たりケガをする。 |

| ◎ | 3 | 草刈り作業者と補助作業者の距離が近いと、小石が飛び跳ねて補助作業者の体に当たりケガをする。 |

| ◎ | 4 | 草刈り作業者は地面を見ながら作業をする為、電柱等の障害物に気がつくのが遅れ刈払い機をスライドさせた時、障害物に接触する。 |

| ○ | 5 | 草刈り作業者は地面を見ながら作業をする為、歩行者に気がつくのが遅れ小石が飛び跳ねて歩行者に当たりケガをする。 |

◎:最重要危険ポイント/○:重要危険ポイント

上記の◎最重要危険ポイントに対して、以下の具体的対策案が提案されました。

| ※ | 1 | 道路沿いの草刈りと補助作業をする時は、確実に安全反射ベストを着用して作業する。 |

|---|---|---|

| ※ | 2 | 草刈り作業者と補助作業者は8m程度の距離をとり、作業中は距離間を保つ。 |

| ※ | 3 | 草刈り作業開始前に、障害物がどこにあるのかを確認しておく。 |

※:重点実施項目

上記の対策案を実施するために、以下のチーム行動目標と指差し呼称を設定しました。

| チーム行動目標 | 障害物を確認し、安全反射ベストを着用し、2人の距離間を保ちながら作業しよう。 |

|---|---|

| 指差し呼称 | 障害物確認ヨシ! ベスト着用、距離間ヨシ! |

2024年6月の製造部(本社)の5S活動事例を紹介します。

製造部では「清掃用品の置き場改善」を実施しました。

掃除機などで使う清掃用品を書庫で種類別に保管していましたが、袋に入れて吊るしてあるので落ちやすく取り出しづらい状態になっていました。

第一工場の工具室に清掃用品の置き場を移して保管するようにしました。スライドできる引き出しや長いボルトを利用して吊り下げて保管できるようになったので取り出しやすく整理整頓された状態になりました。