2015年9月の総務部(古川工場)の5S活動事例を紹介します。

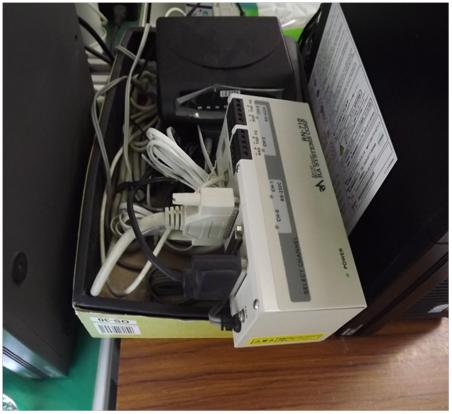

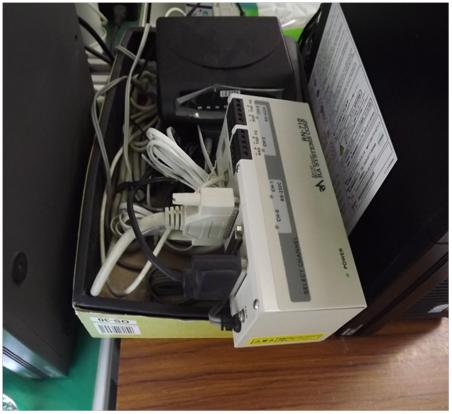

今回、総務部ではタイムレコーダー用接続機器の保管方法を改善しました。

<改善前の状態&問題点>

タイムレコーダー用の接続機器が4台、乱雑に積み重なっていました。電気機器なので、蓋をするわけにもいかず埃がかかった状態になっていました。

<改善後の状態&効果>

他部署で不要とされたファイルケースを利用して、接続機器4台を並べて置き、ケーブルもきれいに束ねました。ケースは透明なので機器の状態も把握でき、埃もかからなくなり見た目も良くなりました。

2015年9月の第1製造部(古川工場)の5S活動事例を紹介します。

今回、第1製造部では回転計・温湿度計の保管方法を改善しました。

<改善前の状態&問題点>

回転計と温湿度計の保管場所には、壊れているものや汚れているものも混在しており、乱雑に置いてありました。また、保有台数も把握できておらず、誰がどの粉砕室へ持ち出しているのかも分からない状態でした。

<改善後の状態&効果>

壊れているものは廃棄し、汚れているものは清掃して綺麗にし、一台一台に管理番号を付与して、持出時と返却時には持出管理表に記録するようにしました。

これによって、総台数も把握でき、誰かどこへ持ち出しているのかもひと目で分かるようになりました。

2015年8月の品質保証部(本社)の5S活動事例を紹介します。

今回、本社品質保証部ではエアーホースのリールを設置して、ホースが汚れないようにしました。

<改善前の状態&問題点>

作業室のエアーホースは、ホースを巻いて壁に掛けていましたが、巻き方が雑だと、床に垂れ下がってホースが汚れたりしていました。

<改善後の状態&効果>

リールを設置することで、使用時に必要な長さだけ伸ばし、収納時も床に垂れ下がることが無くなり、ホースが汚れることも無くなりました。

2015年8月の開発部(古川工場)の5S活動事例を紹介します。

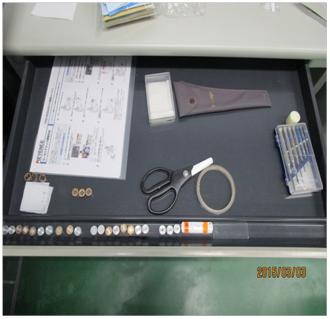

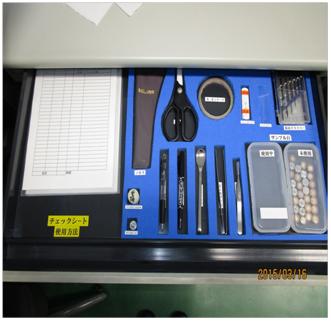

今回、開発部では電子顕微鏡用具の定置管理をするようにしました。

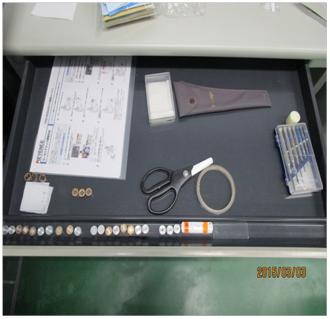

<改善前の状態&問題点>

電子顕微鏡用具は引出の中にバラバラに入っており見栄えが悪く、またサンプル台(写真手前の丸いもの)が使用後のものと未使用のものが混在することも多々あり、使い勝手が悪い状態でした。

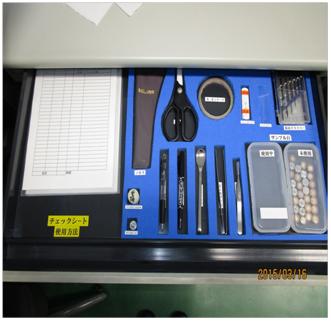

<改善後の状態&効果>

必要となる器具を揃え、定位置管理を行いました。これによって各器具をどこにしまえばいいか一目で分かるようになり、使いやすさと見栄えが改善しました。サンプル台も未使用のものと使用中のものをケースで分けることで混同を防止し、サンプル自体も保護できるようになりました。

2015年7月の技術部(古川工場)の5S活動事例を紹介します。

今回、技術部ではマグネット・シャコ万力等を定置管理するようにしました。

<改善前の状態&問題点>

溶接用マグネット、シャコ万力、ハンドバイス、溶接手袋が壁やボックスにバラバラに置かれていました。どこに何があるのかひと目では分からない状態で、見た目もよくありませんでした。

<改善後の状態&効果>

それぞれの道具をフックに掛けて保管できるような専用パネルを製作し、定置管理するようにしました。これにより、何がどこにあるかをひと目で分かるようになり、探す手間が低減しました。

2015年7月の原料課(古川工場)の5S活動事例を紹介します。

今回、原料課では金属探知機作業時にフレコンを支える作業者がいなくてもいいように改善をし、人手を減らしました。

<改善前の状態&問題点>

金属探知機の出口に設置したフレコンは、ある程度の量のものがフレコン内に溜まるまでは自立しないため、人が支えていないと、ものがうまく入っていかない状態でした。

<改善後の状態&効果>

金属探知機に、ポールを取り付け、フレコンの紐が引っ掛けられるようにしました。

これにより人が支えていなくても、金属探知機を通過したものがうまくフレコンに入るようになり、この作業にかかる人手を減らすことができました。また、ポールは伸縮式なので、片付け時には今まで同様のスペースで済み場所をとりません。

2015年6月の第2製造部(古川工場)の5S活動事例を紹介します。

今回、第2製造部では機械置き場のエリア別け方法を見直しました。

<改善前の状態&問題点>

以前、機械置き場の整理を行った際に黄色ラインで見える化を行い、「ライン内にはみ出して物を置かない」というルールを決めました。しかし、時間が経つにつれ、はみ出して物が置かれることが度々あり、見直す必要があると判断しました。

<改善後の状態&効果>

黄色のライン上に、ポールとチェーンを設置しました。この改善により、区分がさらに明確となり、はみ出して物が置かれることは無くなりました。