2015年6月の総務部(古川工場)の5S活動事例を紹介します。

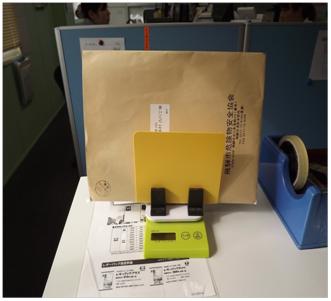

今回、総務部では郵便物計量時の不便を軽減しました。

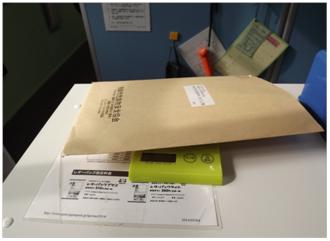

<改善前の状態&問題点>

大きめの封筒を計量する際、封筒を乗せる秤部分が狭いので、封筒がずれて周囲のものに触れて正確に量れなかったり、重量表示が封筒に隠されてしまい重量が分かりにくかったりしていました。また、大きな秤に置き換えるためのスペースもありませんでした。

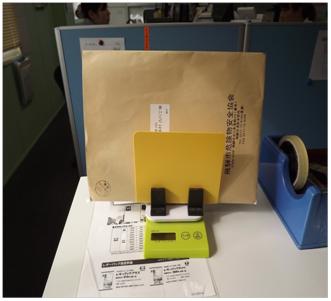

<改善後の状態&効果>

中古バインダーを加工したものを秤の上に置き、封筒を縦置きできるようにしました。これにより封筒が周囲のものに触れることは減り、重量表示も見やすくなったため、計量しやすくなりました。

2015年5月の開発部(古川工場)の5S活動事例を紹介します。

今回、開発部ではサンプル袋の保管方法を改善し整理整頓しました。

<改善前の状態&問題点>

開発部では複数の種類のサンプル袋を使用する為、実験室には多くのサンプル袋を保持しています。引き出しの中に保管していますが、袋サイズの種類も多く袋同士が重なっており、必要なサイズのサンプル袋を見つけにくく、取り出しにくい状態でした。

<改善後の状態&効果>

ファイルケースでサンプル袋ケースを作成し、種類ごとに分けて収納し、サイズをラベル表示しました。これにより必要なサンプル袋がすぐにわかり、取り出しやすくなりました。またケース上部に取り出し口を作成したことで、片手でサンプル袋を引き出せ作業効率も良くなりました。

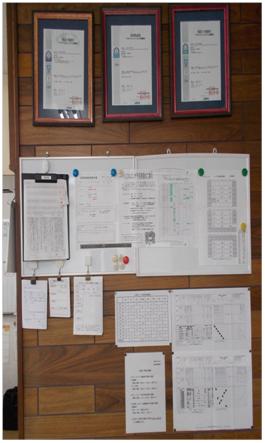

2015年5月の第1製造部(古川工場)の5S活動事例を紹介します。

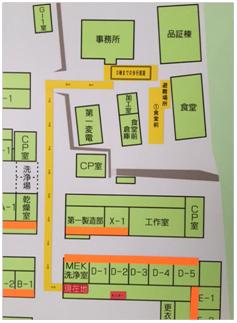

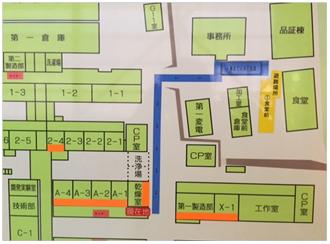

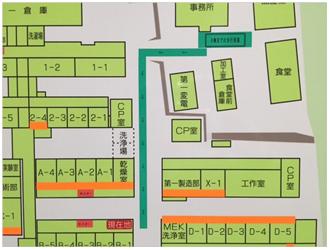

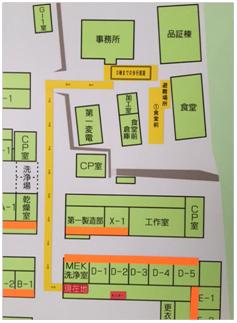

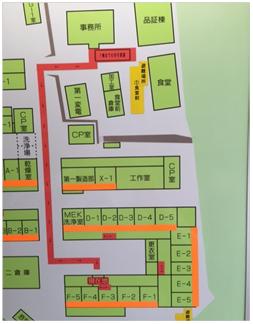

今回、第1製造部では工場内配置図を利用した見える化をしました。

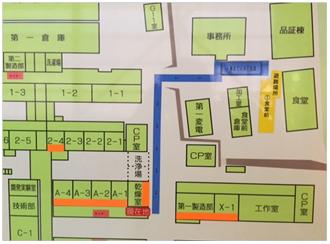

<改善前の状態&問題点>

各棟に設置してある古川工場配置図は、工場全体および現在地がわかる表示となっているが、お客様や来場者が見た場合、第1製造部のエリアがどこなのかがわからず、 また現在地までどこを歩行してきたのかがわかりにくい状態でした。

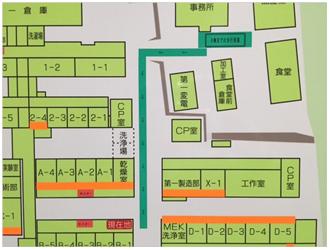

<改善後の状態&効果>

各棟の配置図に、オレンジ色のテープで作業室を色分けし、第1製造部エリアが一目で分かるよう改良しました。 また、事務所から各作業棟までの歩行経路を表示することで、現在地から事務所までの通路が明確になり、位置関係がより分かりやすくなりました。 さらに、場内の7箇所に設置してあるモニターの場所も表示を行いました。

2015年4月の技術部(古川工場)の5S活動事例を紹介します。

今回、技術部では銘板の保管方法を改善しました。

<改善前の状態&問題点>

機械銘板を、写真のような容器に入れて機械毎に分けて収納していましたが、目的の銘板を探し出すのに時間と手間がかかっていました。

<改善後の状態&効果>

銘板専用の引き出しを用意し、機械種類毎に色分け・表記をして収納するようにしました。これにより一目で目的の銘板を探し出せるようになりました。

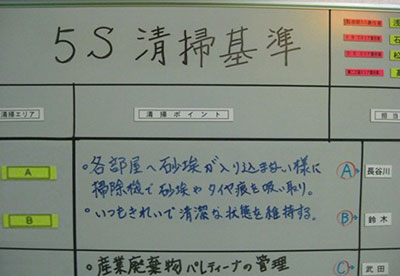

2015年4月の製造部(本社)の5S活動事例を紹介します。

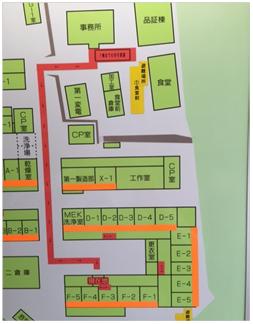

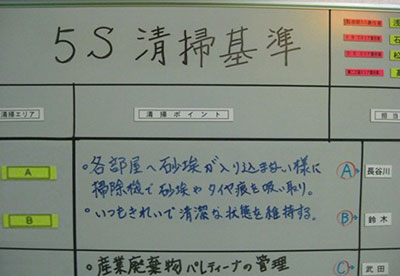

今回、製造部では掃除エリアを今まで以上に見える化しました。

<改善前の状態&問題点>

ホワイトボードに掃除エリアのアルファベットが書いてあり、別掲の図で掃除エリアを確認していました。

<改善後の状態&効果>

構内図の掃除エリアに色を付けることにより、担当エリアがどこまでの範囲か一目で分かるようになりました。また、担当者の所に掃除エリアを貼ることで、誰が、どこの担当かすぐに分かるようになりました。

2015年3月の品質保証部(古川工場)の5S活動事例を紹介します。

今回、品質保証部では製品を損傷しないように工具の定置管理を見直しました。

<改善前の状態&問題点>

第二倉庫の金属探知機付近では、ハンマー等の工具類を写真の様に定置管理していましたが、壁からせり出していたため、金属探知機をかけ終わった製品と接触、損傷させる可能性がありました。

<改善後の状態&効果>

発泡スチロール製の青い板を工具類の形に型取り、そこへ工具をはめ込み、作業台に載せて保管するようにしました。

壁からせり出していた既存の定置管理板は取り外したので、製品と接触、破損させる可能性はなくなりました。

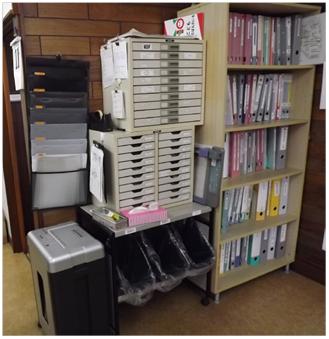

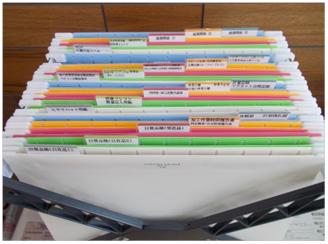

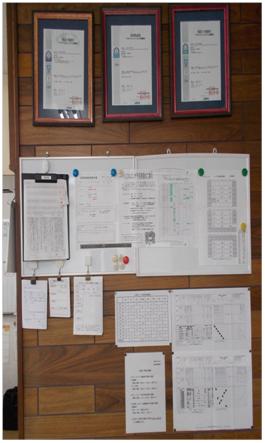

2015年3月の原料課(古川工場)の5S活動事例を紹介します。

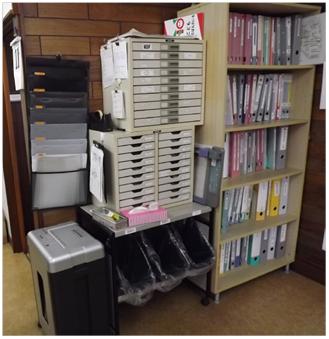

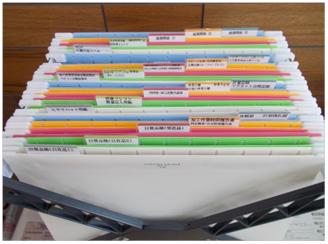

今回、原料課では文書・書類棚の整理整頓、識別の改善をしました。

<改善前の状態&問題点>

届出等の書類がスチール棚2個に保管されており、紙の数量の割に大きなスペースを使っていました。そのスチール棚も上下でずれて置かれており、見た目の印象もよくありませんでした。

奥の文書類の棚については、バインダーにラベルが貼られているものの、識別方法に改善の余地がありました。

<改善後の状態&効果>

(1)スチール棚で保管していた届出等の書類を、ファイル形式の収納に変更しました。省スペース化ができ、体積としては1/3以下になりました。

(2)文書類のバインダーのラベルを色分けし、棚にも色と種類を表示しました。表示、色別することで、今までよりも目的のものを探しやすくなりました。

(3)スチール棚を廃止し、棚も配置換えしたことで、新たなスペースができ、掲示用スペースを拡張することができました。

(1)ファイル形式に変更、必要スペースは1/3

(2)ラベルの色別、表示

(3)掲示用スペースの拡張