2014年3月の品質保証部(古川工場)の5S活動事例を紹介します。

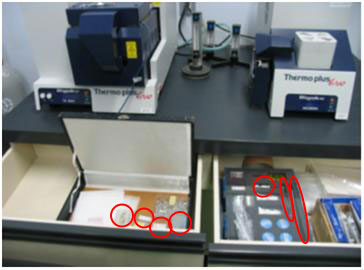

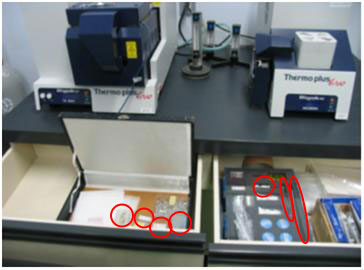

品質保証部の熱分析TG-DTA・DSC測定に使用する備品の保管方法を改善しました。

<改善前の状態&問題点>

熱分析TG-DTA・DSCの測定に使用する備品が、2つの引き出しに分かれて収納されていたため、準備に手間がかかりました。また、必要な備品を取り忘れると何度も引き出しを開閉して取り出すというムダがありました。(測定に必要な備品は、写真上の赤丸)

<改善後の状態&効果>

専用のケースを用意して、ひとつのケースで一括管理するようにしました。ケース内では備品の名前も明示して、定置管理をするようにしました。これにより測定準備に手間取ることもなくなり、作業性もよくなりました。終了時も片付け忘れがなくなりました。

2014年2月の技術部(古川工場)の5S活動事例を紹介します。

技術部において機械を整備する際には、枕木の上に機械を載せて作業することがあります。今回はこの枕木の改良と保管方法を改善しました。

<改善前の状態&問題点>

工作室にある枕木は用途によりいろいろな大きさ、形があり、保管時にはかさばっていました。また、定置管理もされていませんでしたので、目的の枕木を探し出し取り出すのに手間がかかっていました。

<改善後の状態&効果>

色々な大きさに対応できるように枕木を改良し、大きさ、形を統一しました。また専用台車を作り定置管理しました。これにより容易に取り出して使用できるようになりました。また、コンパクトになった為、省スペースになりました。

2014年2月の第2製造部(古川工場)の5S活動事例を紹介します。

第2製造部ではフッ素樹脂潤滑用添加剤の製造をしています。製品タンクにできあがってきたフッ素樹脂の粉末をファイバードラム等に充填する際には粉が舞い上がり、床面を広範囲に汚していたため、それを改善しました。

<改善前の状態&問題点>

製品の充填作業時、集塵機に繋がれたダクトホースを側に設置し、舞い上がった粉塵を捕集していました。しかし、それだけでは捕集しきれず、粉塵は床面の広範囲に落ちて拡がっていました。

<改善後の状態&効果>

製品タンクを丸ごと囲む集塵ブースを製作し設置しました。これとダクトホースによる捕集を併用することで、舞い上がった粉塵は集塵ブースの外へ拡がることはなくなり、従来と比較して床面を汚す面積が小さくなりました。

2014年1月の総務部(古川工場)の5S活動事例を紹介します。

フォークリフトバッテリー液補充作業を改善しました。

<改善前の状態&問題点>

改善前は、補充液タンクから専用容器に移し替えて補充していました。これでは移し替えの際にこぼしたり、液の減り具合によっては数回同じ作業を繰り返すことになり、手間がかかっていました。

<改善後の状態&効果>

補充液タンクを棚の上に置き、ホースを接続して直接補充出来るようにしました。先端にはコックがついており、どの注入口へも容易に補充が出来ます。この方法なら何度も容器に移し替える必要も無く、とても楽に作業が出来ます。

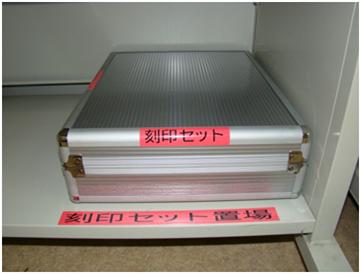

2014年1月の第1製造部(古川工場)の5S活動事例を紹介します。

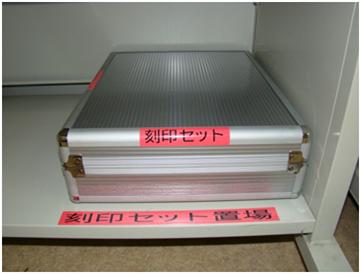

第1製造部の刻印セットの保管方法を改善しました。

<改善前の状態&問題点>

第1製造部で使用している刻印はサイズ違いで2種類ありますが、収納ケースもなく段ボールにバラバラに保管されていました。そのため、使用したい刻印がすぐに探し出せないことがありました。

<改善後の状態&効果>

収納ケースに入れ刻印を整理し、入れる場所を決めました。使用したい刻印が一目でわかるようになり、紛失した場合も何がないのかすぐにわかります。収納ケースも定置管理することで探す手間がなくなりました。

2013年12月の製造部(本社)の5S活動事例を紹介します。

製造部のスポットク-ラ-のドレン量を見える化しました。

<改善前の状態&問題点>

粉砕機冷却用のスポットクーラーのドレンがバケツ一杯になっても気づかずに、あふれ出してしまうことがありました。

<改善後の状態&効果>

「水が溜まってます!」というラベルを写真の様に水面に浮かせるようにしました。ドレンが溜まってくるとラベルが上がってくるので、バケツが一杯になる前にドレンの量と捨てるタイミングがひと目でわかるようになりました。

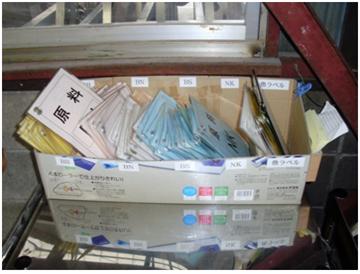

2013年12月の原料課(古川工場)の5S活動事例を紹介します。

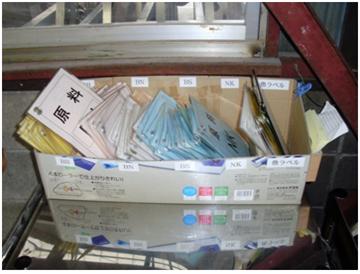

原料ラベル保管ケースを改善し、整然とした状態で保管できるようにしました。

<改善前の状態&問題点>

原料ラベルの置き場が、以前は段ボールケースを加工しただけのものでした。ケースの損傷が激しく他のラベルと混ざってしまい煩雑な状態でした。

<改善後の状態&効果>

ラベルの種類毎に適切な大きさのファイルケースを購入し保管することにしました。他のラベルと混ざることもなくなり整然とした状態になりました。また、それぞれのラベルに一致するシールをケースに貼って表示し、識別しやすくしました。